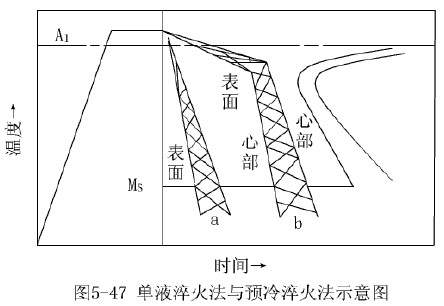

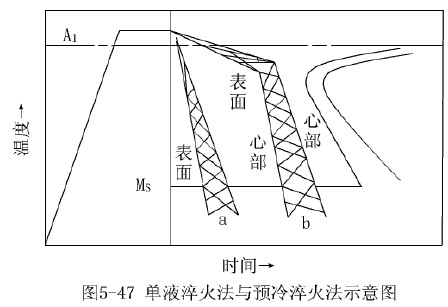

(一)單液淬火法

把加熱工件投入一種淬火冷卻介質中,一直冷卻至室溫的淬火方法。

曲線a所示這是一種常用的方法,特點是操作簡便,易實現機械化與自動化,缺點是在650~550℃和300~200℃都不理想。

(二)預冷淬火法

將加熱的工件從加熱爐中取出后,先在空氣中預冷一定的溫度,然后再投入淬火冷卻介質中冷卻。

曲線b所示這種方法即可不降低淬火工件的硬度與淬硬層深度的條件下,使熱應力大大減小,因此,它對防止變形和開裂有積極措施。

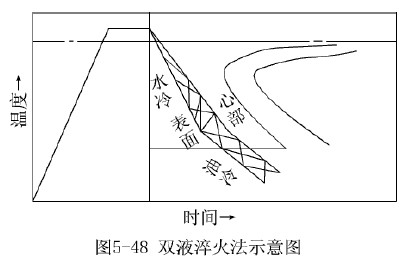

(三)雙液淬火法

把加熱的工件先投入冷卻能力較強的介質到稍高于Ms點溫度,然后立即轉入另一冷卻能力較弱的介質中,進行發生M轉變的淬火。

如圖所示,即為雙液淬火法,雙液淬火的關鍵是要控制好從第一冷卻介質進行到第二冷卻介質的溫度,溫度太高(C點以上)取出緩冷回發生珠光體型轉變,太低又發生M轉變,失去了雙液的意義,又達不到雙液淬火的目的。

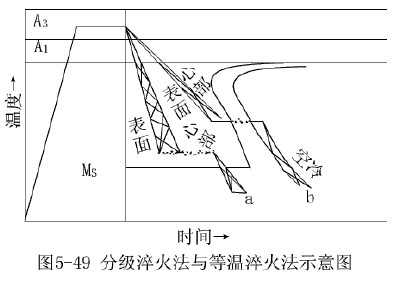

(四)分級淬火法

(a)曲線將加熱的工件先投入溫度在Ms點附近的鹽溶或堿溶槽中,停留2~3分鐘,然后取出空冷,以獲得M組織的淬火,稱分級淬火。分級淬火是通過在Ms點附近的保溫,消除了工件內外溫差,使淬火熱應力減到最小,而且在隨后空冷時,可在工件截面上幾乎同時形成M組織,所以可減少組織應力的產生,也減少了變形與開裂的傾向。鹽溶或堿溶的冷卻能力較小,容易使A穩定性較小的鋼在分級過程中形成珠光體,故上法只使用于截面尺寸不大,形狀較復雜的碳鋼及合金鋼件,一般直徑小于10~15mm的碳鋼工件以及直徑小于20~30mm的低碳合金鋼工具,以及直徑小于20~30mm的低碳合金鋼工具。過去分級淬火一般都高于Ms點,而現在較多的該在略低于Ms點溫度,這是因為選在Ms點以下,能增加工件在鹽溶中的冷卻速度,可以獲得更深的淬硬性,注意分級淬火不能在Ms點以下太多,否則就成了單液淬火法了。

(五)等溫淬火法

把加熱的工件投入溫度稍高于Ms點的鹽溶或堿溶槽中,保溫足夠的時間(一般為半小時以上)發生下貝氏體轉變后取出空冷,鋼等溫淬火后組織是貝氏體,故又稱為貝氏體淬火。特點:淬火內應力很小,工件不易變形和開裂,而且所獲得的下貝氏體組織具有良好的綜合機械性能,強度,硬度,韌性也都較高,多用來處理形狀復雜,尺寸精度較高,且硬度,韌性也都很高的工件,象各種冷,熱沖模,成型工具和彈簧等。另外低碳貝氏體性能不如低碳M好,因此低碳鋼不進行等溫淬火,等溫淬大實用于中碳以上的鋼。