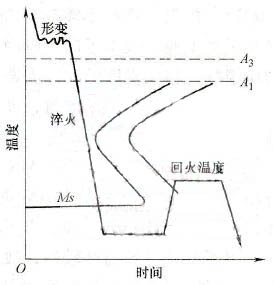

高溫形變熱處理是將鋼加熱至Ac3以上,在穩定的奧氏體溫度范圍內進行變形,然后立即淬火,使之發生馬氏體轉變并回火得到所需要性能的熱處理工藝(見圖1)。由于形變溫度遠高于鋼的再結晶溫度,形變強化效果易于被高溫再結晶所削弱,故應嚴格控制形變后至淬火前的停留時間,形變后要立即淬火冷卻。高溫形變熱處理和一般熱處理相比,在提高鋼的抗拉強度和屈服強度的同時,還能改善鋼的塑性和韌性。

高溫形變熱處理適用于一般碳素鋼、低合金鋼結構零件以及機械加工量不大的鍛件或軋材,如連桿、曲軸、彈簧、葉片及各種農機具零件。鍛軋余熱淬火是用得較成功的高溫形變熱處理工藝,我國的柴油機連桿等調質件已在生產上采用此種工藝。

形變溫度和變形量顯著影響高溫形變熱處理的強化效果。形變溫度高,形變至淬火停留時間長,容易發生再結晶軟化過程,減弱形變強化效果,故一般終軋溫度以900℃左右為宜。變形量增加,強度增大,塑性下降。但當變形量超過40%以后,反而強度降低,塑性增大。這是由于明顯的變形熱效應使鋼溫度升高,加快再結晶軟化過程,故高溫形變熱處理的變形量控制在20%~40%之間時具有最佳的拉伸、沖擊、疲勞性能及斷裂韌度。