1.概述

缸體的材料為12CrNi3A,柱塞的材料為18Cr2Ni4WA。在柱塞泵工作過程中,柱塞在缸體中高速轉動并往復運動,對柱塞的外表面和缸體內表面的耐磨性和硬度要求極高,對兩零件的心部要求硬度相對較低。柱塞高低壓槽薄壁處若硬度過高,在高速運轉過程中極易斷裂,如圖1所示。缸體錐滾輪軸和高低壓孔連接孔通過法蘭與泵殼連接,其形位公差要求嚴格,如圖2所示。因此,柱塞缸體這兩個零件的熱處理工藝和加工路線極為重要。

2.解決思路

碳氮共滲是將C、N原子滲入零件表面,提高零件材料的耐磨性和疲勞強度;淬火是將鋼加熱到臨界溫度以上,保溫一段時間,然后很快放入淬火劑中,使其溫度驟然降低,以大于臨界冷卻速度的速度急速冷卻,而獲得以馬氏體為主的不平衡組織的熱處理方法。淬火能增加鋼的強度和硬度,因此對柱塞和缸體進行淬火處理、對配合表面進行碳氮共滲處理,可以得到理想的效果。

通常情況下碳氮共滲工序排在機加工之后磨削工序之前,但是為了對零件非滲層特征進行保護,必須涂抹保護介質,這些介質經過熱處理后可能粘附在零件表面,從而將雜質顆粒帶入產品中,影響柱塞和缸體的配合。另外,碳氮共滲是一個熱處理過程,可能會對零件的形位公差和尺寸精度造成影響,從而導致產品裝配困難,因此將碳氮共滲工序置于機加工之前。

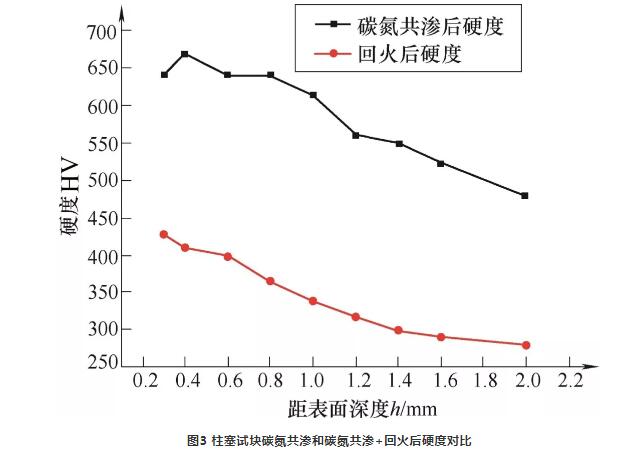

碳氮共滲一般伴隨著淬火,零件非滲層硬度達到40~45HRC,在機加工過程中加工難度極大、加工速度慢,經常導致斷刀,極大地降低了加工效率。回火是將已經淬火的鋼重新加熱到一定溫度,再用一定方法冷卻,其目的是消除淬火產生的內應力,降低硬度和脆性,以取得預期的力學性能。為了探究回火處理、淬火處理等對碳氮共滲試塊硬度及滲層的影響,分別取缸體、柱塞試塊進行試驗。碳氮共滲后與碳氮共滲+回火后零件硬度對比如圖3、圖4所示。

其中,碳氮共滲后表面硬度為58HRC,心部硬度為444HV;回火條件:650~700℃,真空度1.33×10-1~1.33×10-2,保溫2h,隨爐冷卻至500℃,油冷;碳氮共滲+回火后表面硬度為43.7HRC,心部硬度為267.2HV。

其中,碳氮共滲后表面硬度為60.4HRC,心部硬度為392HV;回火條件:650~700℃,真空度1.33×10-1~1.33×10-2,保溫2h,隨爐冷卻至500℃,油冷;碳氮共滲+回火后表面硬度為26.43HRC,心部硬度為207.75HV。

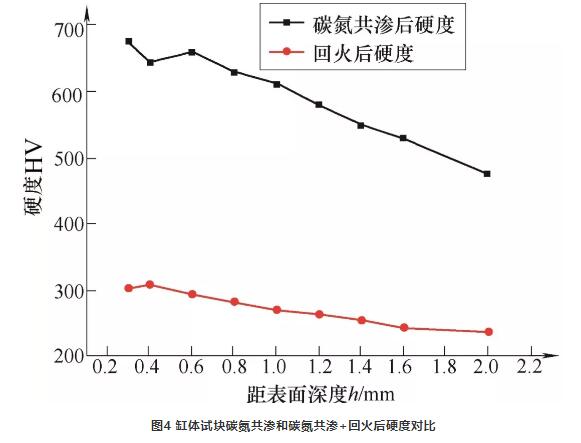

由圖3、圖4可知,碳氮共滲+回火處理后零件硬度明顯降低,達到了可正常機加工的范圍。而缸體柱塞整體要求硬度較高,因此在粗加工后進行淬火+冷處理來提高零件硬度。冷處理是指將淬火鋼繼續冷至室溫以下,使在室溫尚未轉變的殘留奧氏體繼續轉變為馬氏體的一種熱處理操作,冷處理的目的是盡量減少淬火鋼中的殘留奧氏體。精加工時,由于去量較小,雖然加工難度有所增加,但尚可接受。碳氮共滲與碳氮共滲+回火+冷處理的硬度對比如圖5、6所示。

其中,碳氮共滲后表面硬度為58HRC,心部硬度為444HV;回火條件:650~700℃,真空度1.33×10-1~1.33×10-2,保溫2h,隨爐冷卻至500℃,油冷;淬火條件:850~860℃,真空度1.33×10-1~1.33×10-2,保溫1h,油冷;冷處理條件:用2h將溫度降低至-70℃,保溫2h,將溫度加熱至30℃,保溫1h,烘干;碳氮共滲+回火后表面硬度為63.5HRC,心部硬度為446.7HV。

其中,碳氮共滲后表面硬度為60.4HRC,心部硬度為392HV;回火條件:650~700℃,真空度1.33×10-1~1.33×10-2,保溫2h,隨爐冷卻至500℃,油冷;淬火條件:850~860℃,真空度1.33×10-1~1.33×10-2,保溫1h,油冷;冷處理條件:用2h將溫度降低至-70℃,保溫2h,將溫度加熱至30℃,保溫1h,烘干;碳氮共滲+回火后表面硬度為65.2HRC,心部硬度為446.7HV。

由圖5、圖6可知,碳氮共滲零件經過回火+淬火+冷處理后表面硬度反而增加,這是因為冷處理使室溫尚未轉變的殘留奧氏體繼續轉變為馬氏體,馬氏體量增加,其體心立方體晶格結構比奧氏體的面心立方晶格結構更加穩定,因此試塊硬度增加。

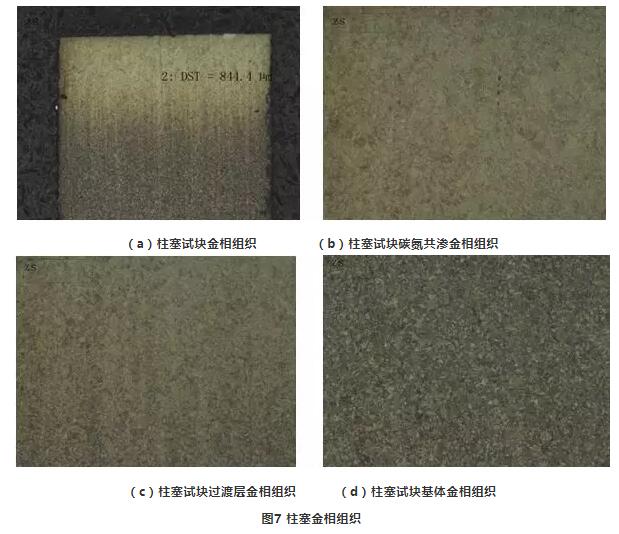

圖7、圖8分別為碳氮共滲+回火+淬火+冷處理后柱塞、缸體試塊金相組織。由圖7、圖8可以看出柱塞滲層厚度約為844um,缸體滲層厚度約為786μm,與只進行碳氮共滲后廠家提供的滲層厚度0.844mm相比,幾乎差別不大。因此回火、淬火、冷處理對碳氮共滲層的影響不大,工藝路線可以這樣執行。

3.結語

(1)碳氮共滲之后,回火可以降低柱塞、缸體的硬度,便于加工,提高了加工效率。

(2)碳氮共滲+回火+淬火+冷處理可以將柱塞、缸體零件硬度重新升到只進行碳氮共滲狀態,并且略有超越,效果更為理想。

(3)碳氮共滲之后對缸體、柱塞零件進行回火、淬火、冷處理對碳氮共滲層的影響不大。

文章轉自熱處理生態圈