板狀零件在淬火熱處理時易產生“盆形”和撓曲。產生此種變形的原因在于零件各部位溫度和冷卻速度的不同,無論熱應力和組織應力都會引起“盆形”變形,而且很難利用它們之間的方向不同來消除“盆形”。

板狀零件消除撓曲的主要方法是勻熱勻冷。加熱時力求各部位溫度一致,尤其注意中部溫度要和邊緣一致,如用鹽爐加熱,要很快人鹽(最好使用“自重”速度),不使先后入鹽部位產生大的溫差;用箱式爐時要注意在加熱時盡可能保持邊和中心同樣的加熱速度和兩面加熱均勻。加熱速度不勻可能導致出爐時“盆形”產生。在此情況下,應在入冷卻劑前進行矯正。入淬火劑也要快,最好使用“自重”速度淬火(垂直落入)。薄件最好不使用鉗子而采用吊掛法。大而薄的板狀件可用淬火壓床,在鋼的Ms點附近即從冷卻劑取出,放在壓床上矯正冷卻(這時最好采用堿、硝鹽、熱油的分級淬火)。

這種零件淬火后,回火時用夾板夾緊回火是必要的,一方面可繼續矯正淬火變形,另外防止在回火過程中發生翹曲。冶金廠中生產淬火回火的鋼板及機械廠生產的大型鋸片,一般皆采用淬火和回火壓床或壓緊裝置。

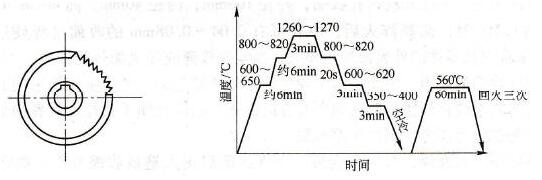

例如,像圖81所示的鋸片銑刀,其材料為W18Cr4V,規格:直徑Φ230mm×4mm。技術要求:63~66HRC;平面彎曲不大于0.15mm。處理前經反復鍛造成餅狀再行鋸開,碳化物不均勻度不大于5級。

熱處理工藝:

(1)在淬火前,先做600~650℃消除應力處理,保溫4~6h。

(2)淬火回火:鋸片銑刀淬火回火工藝如圖2所示。

回火三次工藝說明:鋸片銑刀熱處理主要問題是平面彎曲,難以達到技術要求,這里熱應力對彎曲變形起了很大的影響,為此工藝中采取了如下措施:

(1)消除處理以前的加工應力,有利于減少淬火彎曲變形。采用多次預熱和多次分級冷卻的方法,降低熱應力。特別在800℃左右的短時分級(20s左右)對減少冷卻時刀具內外溫差和降低熱應力起了很大作用。

(2)采用較低的淬火溫度,以增加淬火鋼的強度有利于減少變形。

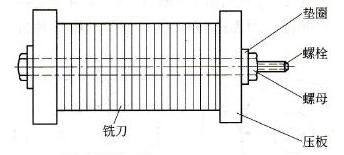

(3)回火中用夾具壓緊。回火前先按彎曲方向一致重疊,用壓板壓緊,回火后趁熱再行加壓,如圖8-34所示。

(4)操作應平穩,用“T”形架垂直懸掛加熱和冷卻。

采用上述工藝后,對于減少變形有顯著效果,絕大多數能達到技術要求,少數不合格者,可以用反擊法矯直進行彌補。

總之此類零件大量生產時必須注意設法在熱處理過程中進行機械矯正,單靠熱處理工藝的改進是較難避免撓曲的。