在實際生產中,設計人員有時只注意到如何使零件的結構、形狀及尺寸適合部件機構的需要,而往往忽視了零件在熱處理過程中因其結構和加工工藝不合理給熱處理工序帶來的不便,以致引起淬火變形甚至開裂,使零件報廢。因此,在機械設計時,必須充分考慮淬火零件的結構、形狀及各部分的尺寸以及加工工藝與熱處理工藝性的關系。

1)在設計淬火零件的結構、形狀及尺寸時,應掌握以下原則:

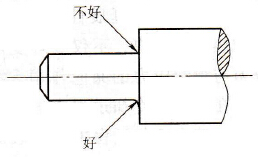

在零件設計過程中,要在尖角、棱角地方倒角,如圖1所示。因為尖角、棱角部分是淬火時應力最為集中地方,往往成為淬火裂紋的起點。

圖1 開工藝孔避免淬火變形、開裂

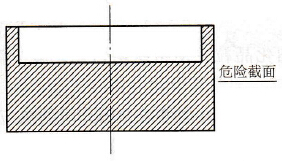

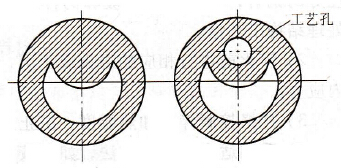

設計時要避免厚薄懸殊,如圖2所示,使淬火后薄處變形直徑增大;設計時還要考慮零件對稱,如圖3所示零件形狀不對稱,淬火后零件橢圓度變大,為此開一個工藝孔可減少橢圓度。

圖2 零件存在危險截面應加厚薄壁

圖3 開工藝孔避免淬火變形、開裂

2)在選擇材質時,嚴格按標準取用鋼材,特別要注意其中的化學成分以及硫、磷含量、非金屬夾雜等級是否符合標準。

3)合理安排加工工藝路線,通過淬火前的熱處理(退火、正火等)將組織調整到正常組織,內應力予以消除,特別要使組織細化。

4)前序的冷加工及熱加工不要留下表面及內部裂紋及深的刀痕。

5)淬火前工件予留足夠的加工余量。一定材質、一定形狀的零件在一定的淬火加熱工藝下變形是有一定規律的。零件淬火變形后可通過機械方法校直,減少變形量,但仍恢復不到要求的公差,因此,需要通過切削或磨削的辦法消除變形,為此淬火之前必須留足加工余量。