1)真空油淬。真空油淬時允許油溫可達55~190℃。帶有多個攪拌器、導流板和熱交換器的大容量油槽,可保證整盤工件的油循環均勻一致,并且淬火整盤工件時油的溫升保持在<4℃,保證了變形降低。用920℃真空油淬,表面無氧化脫碳,性能均勻,解決了結構復雜的精密件淬火變形問題。

2)真空氣淬。負壓氣淬:采用氮氣、氦氣和氫氣進行亞溫負壓(如氮氣,0.9×105Pa)氣淬。高壓氣淬:采用氮氣、氦氣、氫氣及He+N2等對一般合金結構鋼齒輪進行高壓(如20×105Pa)氣淬。先進的氣淬技術還實現了按程序斷續淬火、控制冷卻、氣體分級和等溫操作。用繼電器、電磁閥控制系統,在珠光體區臨界風量激冷,馬氏體區小風量緩冷,避免了變形開裂;甚至實現了三段冷卻操作。氮氣氣淬是目前用得最普遍的,可達2MPa (20bar)壓力,已安裝的設備中85%~95%為氮氣氣淬。

3)真空硝鹽等溫淬火。真空硝鹽等溫淬火獲得下貝氏體組織,綜合性能更高且變形小。

1)真空滲碳。采用丙烷裂解氣(CH4-H2)和脈沖工藝。用氧探頭測控滴入乙醇滲劑氣氛,對離合器齒輪進行真空滲碳,有效硬化層深度0.64mm,硬度900HV0.1,表面銀灰色無炭黑。

2)真空碳氮共滲。真空碳氮共滲可進一步減少零件變形,提高零件耐磨及耐腐蝕性能,從而極大地提高產品質量。

3)真空離子熱處理技術

①離子滲氮。由于滲氮溫度較低,齒輪變形小。對于細長軸類,必須使其重力通過自身軸線并處于垂直狀態,減少變形。為了進一步提高滲氮速度,在氣氛中加入適量稀土有機溶液,可提高滲氮速度。

②離子滲碳。例,通用摩托車公司處理的航空齒輪,離子滲碳滲層比氣體滲碳均勻得多.齒根層深為節圓處的86%。這種工藝得到的均勻滲層的盲孔長度/半徑值近似于氣體滲碳的2倍。高溫離子滲碳(>1000℃)可提高滲碳速度。

③離子碳氮共滲。該熱處理技術在滲碳氣氛中加入適量的N2或NH3,780~860℃離子碳氮共滲。

4)應用

例1,重型汽車的齒圈和齒輪、航空齒輪、重型機車齒輪等。截面尺寸達25mm的工件真空滲碳或碳氮共滲后的心部硬度值可達20~44HRC,淬火介質為油或氣體,氮氣壓力為(5~20)×105Pa,大多數滲碳溫度為930~980℃,以不同的工藝時間可得到0.25~2.05mm或更深的滲層。

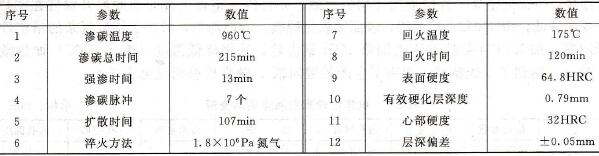

例2,一盤工件入真空滲碳爐的一個室中,然后抽真空至270Pa。滲碳氣體通常以130~2660Pa通入爐內,通入的流量在工藝菜單中設定,典型的使用量為1~4m³/循環。氮氣經常在擴散階段通入,以維持一個設定的壓力值。滲碳氣體以脈沖的方式被通入和抽出。滲碳處理結束后,工件或者在原位被加熱(單室爐)或被快速移至冷卻室進行緩冷、油淬或高壓氣淬。典型汽車5擋齒輪真空滲碳工藝見下表,材料為8620H鋼。