非工作時間請撥打

電話:15763978897

郵編&郵箱:266108 qdsales@fengdong.com

地址:青島市城陽區流亭街道趙紅路

在滲碳介質中加熱保溫,使鋼的表層滲入碳的熱處理過程稱為滲碳。一般情況下,滲碳在臨界相變點Ac3以上(850~ 950℃)進行。滲碳是一種最久遠、應用最廣泛的化學熱處理方法。滲碳后進行淬火、回火處理,可以提高模具表面的碳濃度,使硬度、接觸疲勞強度、耐磨性較心部有較大的提高,而心部仍具有一定的強度和良好的韌性。滲層組織:淬火后為碳化物、馬氏體、殘留奧氏體。滲層厚度0.3~1. 6mm,表面硬度57~63HRC。作用與特點:滲碳淬火后提高表面硬度、耐磨性、疲勞強度,滲碳溫度較高,工件畸變較大。模具零件滲碳后,都要進行淬火

化學熱處理是將工件置入含有活性原子的特定介質中加熱和保溫,使介質中一種或幾種元素(如C、N、Si、B、Al、Cr、W等)滲入工件表面,以改變表層的化學成分和組織,達到工件使用性能要求的熱處理工藝。其特點是既改變工件表面層的組織,又改變化學成分。它可獲得比表面淬火更高的硬度、耐磨性和疲勞強度,并可提高工件表層的耐蝕性和高溫抗氧化性。常用的化學熱處理方法包括:滲碳、滲氮、碳氮共滲、滲硫、硫氮共滲、滲硼、硼氮共滲、滲鋁、滲鉻、滲硅、滲鋅、鹽浴滲金屬等。各種化學熱處理都是由以下三個基本過程組成的。(1)分解 &n

由于球狀石墨對基體的割裂作用小,所以通過熱處理可以改變球墨鑄鐵的基體組織,從而提高其力學性能。球墨鑄鐵的熱處理與鋼的相似,常用的熱處理工藝有以下幾種:(1)退火 退火的目的是獲得塑性好的鐵素體基體,以改善切削性能和消除鑄造應力。球墨鑄鐵的退火工藝有高溫退火和低溫退火兩種。高溫退火適用于原始鑄態組織中存在滲碳體的鑄件,其工藝為:將鑄件加熱至900~950℃,保溫2~5h,隨爐緩冷至600℃左右出爐空冷;低溫退火適用于原始鑄態組織中無滲碳體時,其工藝為:將鑄件加熱至720~760℃,保溫3~6h,

1)對于要求表面高硬度、高耐磨性和心部高強韌性的塑料模具,要選用滲碳鋼來制造,并把滲碳、淬火和低溫回火作為最終熱處理。2)對滲碳層的要求:一般滲碳層厚度為0.8~1. 5mm,當壓制含硬質填料的塑料時,模具滲碳層厚度應為1.3~1. 5mm,壓制軟性塑料時滲碳層厚度為0.8~1. 2mm。滲碳層的w(C)為0.7%~1.0%時為佳。滲層不允許有粗大未溶的碳化物、網狀碳化物、晶界內氧化等缺陷。若采用碳氮共滲,則耐磨性、耐腐蝕性、抗氧化、防粘性就更好。3)滲碳溫度一般在900~920℃,保溫時間為5~10h,具體應根據

用熱處理方法提高灰鑄鐵力學性能的效果不大。因為灰鑄鐵中的片狀石墨起到了隔熱的作用,使得灰鑄鐵的導熱性很差,熱處理只能改變灰鑄鐵表面層的基體組織,不能改變灰鑄鐵件的內部基體組織,以及石墨的形態與分布。因此灰鑄鐵熱處理主要是為了減少鑄件的內應力,提高表面的硬度和耐磨性。灰鑄鐵常用的熱處理方法有下面幾種:1.去應力退火一些形狀復雜和要求尺寸穩定性高的零件,如機床床身、柴油機缸體等,為減少變形和防止開裂,保證尺寸穩定,必須進行消除內應力的退火,又稱人工時效。去應力退火的工藝是:將鑄件加熱到500~600℃,保溫一段時間,然

冷作模具只有通過合適的熱處理工藝才能達到使用性能要求。冷作模具常用的基本熱處理工序包括正火、退火、調質、淬火、回火、滲碳、氮化等。(1)正火 消除或改善模具毛坯料的各種組織缺陷,獲得最利于切削加工的組織與硬度,改善組織,細化晶粒,為后續熱處理作好組織準備。(2)退火 冷作模具鋼常用的退火工藝主要有以下三種:完全退火、球化退火、去應力退火。(3)調質 對于形狀復雜、尺寸精度要求高的模具,以及模具表面需要進行強化處理(氮化)的模具,調質應安排在粗加工之后

2Cr13、3Cr13、4Cr13屬中碳高鉻型耐蝕馬氏體不銹鋼。常用的熱處理工藝有軟化處理、調質處理和淬火+回火等。(1)軟化處理 由于該類鋼的淬透性好,鋼經鍛軋后在空冷條件下也會獲得馬氏體組織,所以這類鋼在鍛軋后應緩慢冷卻,并要及時進行軟化處理。軟化處理有兩種方法:第一是進行高溫回火,將鍛軋件加熱至700~ 800℃保溫2~6h后空冷,使馬氏體轉變為回火索氏體;第二可采用完全退火,將鍛軋件加熱至840~ 900℃保溫2~4h后,以≤25℃/h冷卻至600℃后再空冷。經過軟化處理后,2C

鋼鐵零件的氧化過程是在一般的氧化性氣體介質(如空氣)中進行的,爐內氣氛中的O2、CO2和水蒸氣等均是氧化脫碳性強的氣體,它們一般按下列化學反應進行,使鋼鐵的表面被氧化,即鋼在氧化性氣氛中加熱,在零件的表面將產生氧化物,化學分析表明氧化層從表到里依次為Fe2O3、Fe3O4、FeO,其形成的機理為表面的氧氣含量高,與鐵強烈作用生成Fe2O3,中間部分為Fe3O4,內層形成了氧含量較低的FeO,另外隨著爐內氧含量的增加和加熱溫度的提高,氧化層的厚度會不斷增加,因此在實際鋼鐵零件的熱處理過程中,確保要爐內為中性或還原性氣

馬氏體時效硬化型熱作模具鋼的含碳量低,一般w(C)約為0.2%。我國研制的2Cr3Mo2NiVSi(代號PH)鋼,是典型的析出沉淀硬化型熱作模具鋼。其特點是制作的模具在淬火和較低溫度回火(≤400℃)后,硬度為40HRC,組織為板條狀馬氏體,具有良好的韌性和可加工性,加工后可直接使用。在使用過程中模具表面受熱,析出碳化物,導致二次硬化,硬度可達48HRC,而模具心部組織未發生轉變。這種熱作模具同時具有表層所需的高溫強度、硬度和心部的高韌性。由于模具的機加工成形是在熱處理淬火回火之后進行的,從而避免了熱處理變形

鋼鐵零件的熱處理的本質是通過對零件的加熱、保溫和冷卻,使獲得的組織、硬度和力學性能等技術指標能夠滿足其設計和使用要求,因此基本的熱處理工藝參數為溫度、時間與介質等,加熱與加熱介質是一個不可分割的整體,它們對零件的熱處理質量和技術指標有直接的影響,系統而言,任何零件的加熱必須在熱處理設備中進行,發熱體產生的熱量是通過輻射、對流和輻射來加熱零件的,在一定的溫度和時間內零件整體或局部均勻加熱后獲得均勻一致的組織或消除應力等,是完成零件熱處理的前提和基礎,因此加熱過程和加熱用介質是熱處理工藝方法選擇上要重點考慮的問題。為完

鋼鐵零件熱處理后質量的檢查是必不可少的,這是確保零件獲得要求的前提和基礎,事實證明零件使用壽命的高低與質量密切相關,對零件熱處理后技術指標的檢測通常包括以下幾個方面:表面和內部硬度;組織形態或結構;變形;表面硬化層深度或滲層深度;脆性;晶粒度;表面氧化與脫碳;抗拉強度;外部和內部缺陷等,具體零件的要求,在檢驗規程中確定必要的檢驗項目,在熱處理過程中嚴格把關,則可對熱處理的質量控制起到良好的作用。就是利用射線、超聲、電磁和滲透等物理的方法,研究零件內部狀態的檢測技術,該類包括缺陷檢測和熱處理質量檢測。(1)射線檢測利

熱處理的檢測設備中,對生產過程中的內部組織和表面狀態的控制和檢測采用金相顯微鏡(如XJB-200型),可以判斷有無氧化脫碳,晶粒度的大小,滲層深淺,顯微組織分析,進行失效分析以及有無缺陷等檢測;對沖擊韌性的檢測采用沖擊試驗機進行,可以獲得材料的動態性能的試驗方法,它是對材料使用中至關重要的脆性傾向問題和材料冶金質量、內部缺陷等非常方便的檢查方法,在產品質量檢驗、產品設計和科研工作中得到了廣泛的應用,習慣上用沖擊值表示材料抵抗載荷能力的大小;疲勞試驗機用于研究零件在交變載荷作用下斷裂的能力,由于失效的機器零件約有80

鋼鐵零件的熱處理包括加熱、保溫和冷卻等基本過程,在冷卻過程中和加熱不當均有可能形成熱處理裂紋。例如零件的加熱速度過快、表面增碳或脫碳、過熱和過燒等則容易引起零件表面與內部組織應力的不同,會出現表面熱處理裂紋的出現。另外鋼鐵零件結構設計不合理、材料選用不當、加熱和冷卻的溫度控制不正確、冷卻介質不合適以及操作失誤等同樣有熱處理裂紋等缺陷的發生,常見的熱處理淬火裂紋基本類型有以下幾種: (1)縱向裂紋又稱軸向裂紋,它發生在完全淬透的工件上,是由于表面產生的切向拉應力比軸向拉應力大,超過了該區域的斷裂

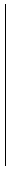

真空熱處理是指將零件在真空狀態下,進行加熱、保溫和冷卻的工藝方法。是隨著航天技術的發展而迅速發展起來的新技術,也是近幾十年來在熱處理設備中具有前途的一種,它可替換鹽浴爐、電阻爐和燃氣爐。真空爐是依據電極的輻射作用實現對工件的加熱的,輻射加熱速度比較慢,因此工件的內外加熱較為均勻,工件的變形小。由于真空爐內氣壓很低,氧氣的含量對工件的鐵元素氧化不起作用,因此避免了工件在真空爐加熱過程中出現氧化和脫碳現象的發生,保持了工件表面的原始狀態,工件清潔和光亮。 真空爐不僅用于普通的工件的淬火、回火、退火和正火.而且

零件熱處理淬火后,在油中后冷卻將黏附有殘油、鹽渣以及其他污物等,一般采用堿性3%~5%的水溶液清洗,可以去掉零件的表面的附著物,一般清洗設備有清洗槽和清洗機兩類。(1)清洗槽該槽的結構形式與淬火槽相似,為了增加清洗的效果,槽內有加熱器裝置,清洗液被加熱后進行零件的清洗。為確保清洗的效果,要求確保清洗液的成分和溫度應符合要求,要定期地更換和清理底部的臟物,撈去漂浮的油物等,確保零件表面的清潔。清洗槽的工作環境差,但清洗效果好,尤其是對在硝鹽、低溫分級鹽浴等淬火的零件具有明顯的作用,對于鹽浴淬火的零件要在清洗槽內煮沸,

電阻爐是熱處理過程中占有較大比重的熱處理加熱設備,因此其應用十分廣泛。根據作業的工作方式,分為周期性作業爐和連續性作業爐兩種,電阻爐是用電阻發熱體供熱的一類設備,靠電熱元件(作成螺旋狀)的熱輻射或對流等來加熱零件,電阻爐是以電為熱源,通過爐內布置的電熱元件將電能轉化為熱能來進行零件的加熱的,國產電阻爐的編號采用漢語拼音+阿拉伯數字來表示,編號的一般格式為前面有三個漢語拼音字母,后面為兩組數字。第一個字母R代表電阻爐,第二個字母表示設備的特點(J-加熱,Y-鹽浴,Q-氣體滲或保護氣等),第三個字母表示爐膛的形式(X-

奧氏體型熱作模具鋼的優點是在任何狀態下均能保持奧氏體組織,固溶時效后在700~800℃仍保持較高的強度、硬度和耐磨性。缺點是易產生冷加工硬化,機加工較困難,線膨脹系數大、導熱性差,降低了鋼的熱疲勞性能,不適用于強水冷的模具。5Mn15Cr8Ni5Mo3V(代號5Mn15)、7Mn10Cr8Ni10Mo3V2(代號7Mn10)鋼屬于高錳系奧氏體型熱作模具鋼,適于制作使用溫度高于700℃而低于900℃、工作應力較高、形狀簡單的模具,如鋼件擠壓模、高溫合金擠壓模、銅合金擠壓模、粉末燒結模等。Cr14Ni25Co2V、4C

真空爐在我國的發展時間不長,由于生產成本高和一次性投資大,因此其應用的范圍也受到一定的限制,在國外工業發達國家真空爐的數量在23%以上,與可控氣氛爐基本相當,其發展的進度很快,機械化程度和工藝水平更高,幾乎可以實現金屬材料的全部熱處理工藝,如淬火、回火、退火、滲碳、氮化、滲金屬等熱處理工藝,完成氣淬、油淬、硝鹽淬和水淬等淬火處理。對工模具鋼而言,在真空爐內加熱時,減少了輻射換熱,加熱的速度緩慢,零件的各部分受熱均勻,因此變形量很小。冷卻后的零件表面處于壓應力狀態,故零件具有良好的綜合作用,疲勞強度和抗拉強度明顯提高

熱處理設備是完成零件的熱處理操作的重要工藝裝備,隨著對零件技術要求的提高,對設備的性能和技術指標有了更嚴格的規定,首先熱處理設備要確保工藝參數的實現,其次要求操作簡單、減輕體力勞動、易于機械化或自動化、生產效率高,再次要求節能降耗、環保。這些是我們選擇設備和使用設備進行零件的熱處理必須要考慮和思考的問題。熱處理設備的種類很多,根據零件材料和設計要求,應根據具體的熱處理特點來選用相應的設備。一般而言熱處理設備是由加熱設備、冷卻設備、輔助設備、常用測溫儀表等幾大部分組成的,因此熱處理設備是一個零件熱處理系統的總稱,它們

熱處理加熱(回火)設備是完成零件熱處理的最關鍵的裝備,根據特點可分為加熱爐和加熱裝置兩類,加熱爐通常包括電阻爐、鹽浴爐、燃料爐、真空爐、流動粒子爐等,加熱裝置有電阻加熱、電接觸加熱、感應加熱、火焰加熱、激光加熱、電子束加熱、離子注入等,下面主要介紹常用的熱處理加熱設備,便于操作者在進行零件熱處理時參考。加熱設備的類型很多,各自具有不同的加熱方式,可從不同的角度和特點分類,根據零件的熱處理要求,選擇符合技術要求的加熱設備,加熱設備和回火設備的最大區別在于溫度不同,因此回火設備的最高使用溫度不超過750℃。①按照加熱源

可加工零件尺寸:Φ1200×1500mm/Φ1500×2000mm

最大裝爐量:1000kg/2000kg

溫度均勻性:±5℃

| 豐東熱技術公司與青島科技大學合作研制的“新型保溫式離子滲氮設備”2012年8月通過中國熱處理行業協會組織的技術鑒定。 |  |

趙程 教授,博士生導師,青島科技大學機電工程學院表面技術研究所所長,全國熱處理學會理事。長期從事金屬材料表面工程技術的研究,承擔過國家重點科技攻關項目、國家重大科技成果推廣項目、國家自然科學基金重大項目和一些部、省、市級科研項目。 |

|

|

| |||

| 直徑800×800離子氮化爐 | 直徑1200×1500離子氮化爐 | 直徑1500×2100離子氮化爐 | |||

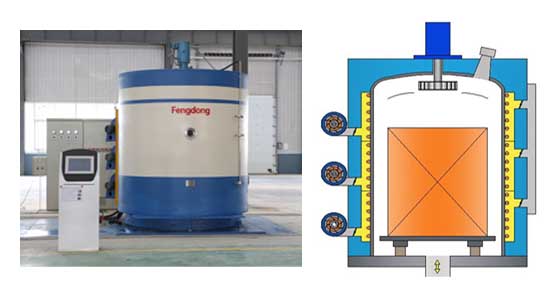

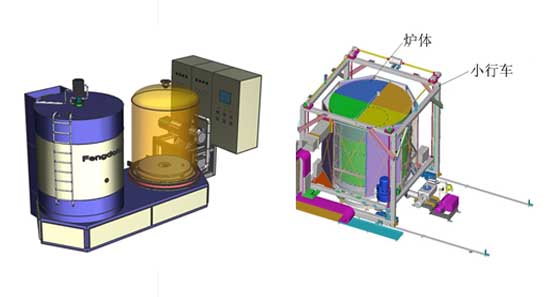

保溫式爐體結構

與水冷式爐體相比,外輔助加熱式離子氮化爐保溫式爐體有以下的優點:

1、新一代外輔助加熱式離子氮化爐爐體結構簡單合理,節電23.5%。

2、升溫速度快,速度提升30%。

![]()

![]()

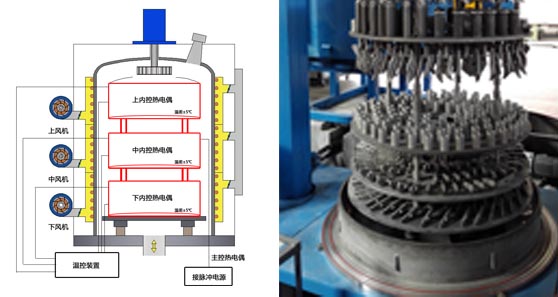

新一代外輔助加熱式離子氮化爐爐內使用多支熱電偶進行實時監控,實現爐內空間溫度和工件溫度互補、互制的控制模式,進一步提高外輔助加熱式離子氮化爐爐內空間的溫度均勻性。

![]()

![]()

![]()

![]()

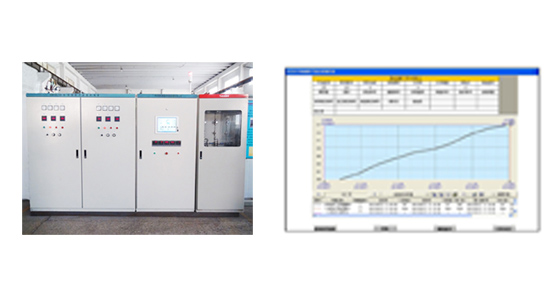

在設備運行過程中所有的運行狀態及工藝參數均由工控機實現自動控制并實時反饋,操作界面簡單,清晰。整個過程實現"一鍵式"操作,通過完善的報警系統,實時監控設備的異常狀態;龐大的數據庫可儲存各項工藝參數及歷史數據,可同時實現手動及全自動操作。

![]()

自動升降移動系統

設備配備自動升降(含移動)系統,可實現外輔助加熱式離子滲氮爐爐體平穩開啟與關閉,保證操作人員安全。升降系統手動、自動控制任意切換,保證生產平安穩定運行。