非工作時間請撥打

電話:15763978897

郵編&郵箱:266108 qdsales@fengdong.com

地址:青島市城陽區流亭街道趙紅路

隨著鑄鐵的廣泛應用,對鑄鐵性能的要求也越來越高。不但要求鑄鐵具有更高的力學性能,還要求其具有某種特殊的性能(如耐熱、耐磨、耐蝕等)。為滿足要求可在常用灰鑄鐵或球墨鑄鐵中加入一定量的合金元素,這些鑄鐵稱為特殊性能鑄鐵,又叫合金鑄鐵。特殊性能鑄鐵是在腐蝕介質中、高溫條件下或劇烈摩擦、磨損等場合使用的鑄鐵。與相似條件下使用的合金鋼相比,熔煉鑄造更簡便,成本低廉,且有良好的使用性能。缺點是力學性能比合金鋼低,脆性較大,容易破裂。根據特殊性能鑄鐵的特性,可將其分為抗磨鑄鐵、耐熱鑄鐵和耐蝕鑄鐵。加熱爐爐底板、馬弗罐、廢氣管道、

金屬型常用的材料有鑄鐵、鑄鋼和銅合金。(1)鑄鐵鑄鐵是制造金屬型的主要材料,其優點是成本低廉,鑄造和機械加工性能好,生產工藝簡單。缺點是導熱性、強度、伸長率較差,特別是在高溫下(425℃以上)的晶粒長大現象,導致力學性能下降,易產生裂紋及燒傷。在灰鑄鐵中加入一定量的鉻、銅、鉬等合金元素,可提高其性能和使用壽命。任何情況下制作金屬型的灰鑄鐵都不應含有一次滲碳體。孕育鑄鐵具有較高的力學性能和熱穩定性,組織均一性好,同時對鑄件壁厚變化敏感性低。球墨鑄鐵具有良好的耐熱和耐蝕性能,比片狀石墨鑄鐵金屬型產生裂紋的可能性小,蠕墨

常用冷作模具鋼的牌號、化學成分、熱處理及用途如下。1)低合金冷作模具鋼。這類鋼的優點是價格便宜,加工性能好,能基本上滿足模具的工作要求。其中應用較廣泛的鋼號有9Mn2V、9SiCr、CrWMn和GCr15等,與碳素工具鋼相比,低合金模具鋼具有較高的淬透性、較好的耐磨性和較小的淬火變形,因其耐回火性較好而可在稍高的溫度下回火,故綜合力學性能較佳,常用來制造尺寸較大、形狀較復雜、精度較高的模具。2) Cr12型冷作模具鋼。Cr12型模具鋼是目前較常用的冷作模具鋼,相對于碳素工具鋼和低合金工具鋼來說,這類鋼具有更高的淬透

蠕墨鑄鐵的力學性能,介于基體組織相同的優質灰鑄鐵和球墨鑄鐵之間。當化學成分一定時。這類鑄鐵的強度比灰鑄鐵高,破壞時應變較大,具有一定的韌性。又由于石墨是相連接的,因此強度和韌性都不如球墨鑄鐵。蠕墨鑄鐵對斷面的敏感性較灰鑄鐵要小。有資料表明,當斷面增厚到200mm時,蠕墨鑄鐵的抗拉強度雖然下降了20%~30%,但其絕對值仍有300MPa左右,但當普通灰鑄鐵或高強度灰鑄鐵的斷面增厚到100mm時,強度便要下降50%,其絕對值更低。蠕墨鑄鐵的抗拉強度對碳當量變化的敏感性比普通灰鑄鐵要小得多,甚至當珠光體或鐵素體蠕墨鑄鐵的

1.熱膨脹系數熱膨脹系數應該很小以減小熱應力,這主要取決于金相組織的類型。組織為馬氏體、貝氏體和鐵素體的所有鋼通常具有相同的熱膨脹系數,而奧氏體鋼的熱膨脹系數要大得多。2.導熱性高的導熱性可減小溫度梯度,從而減小熱應力。3.熱屈服強度熱屈服強度決定著塑性變形的大小,由于熱裂是由熱疲勞造成的,而塑性變形控制著疲勞破壞的程度,所以熱屈服強度高,意味著塑性變形小,從而熱疲勞破壞的程度低。具有較高熱屈服強度的模具材料能很好地抵抗熱裂紋的產生。4.抗回火性如果模具材料開始時熱屈服強度較高,使用時由于接觸高溫逐漸軟化,這樣塑性

高速工具鋼碳的質量分數為0.7%~1.65%,可以保證形成足夠的合金碳化物,淬火加熱時部分碳化物溶于奧氏體,保證了馬氏體的高硬度,另一部分未溶碳化物則可阻礙奧氏體晶粒長大。高速工具鋼中加入的鎢、鋁、鉻、釩、鉆等合金元素,可提高淬透性、熱硬性及耐磨性。鎢是提高熱硬性的主要元素,它在高速工具鋼中形成很穩定的合金碳化物( Fe4W2C),淬火后形成含有大量鎢(及其他合金元素)的馬氏體,提高了馬氏體的耐回火性;并且在560℃的回火過程中鎢又以彌散的特殊碳化物(W2C)析出,可造成二次硬化,使鋼具有高的熱硬性;未溶的合金碳化

對于承受交變應力、對綜合力學性能要求較高的球墨鑄鐵件,如連桿、曲柄等可采用調質處理。淬火加熱溫度為880~ 920℃,保溫后一般采用油淬火得到細片馬氏體,再經550~600℃回火,其組織為回火索氏體加球狀石墨,調質處理后不僅強度高,抗拉強度可達800~ 1000MPa,而且塑性、韌性比正火狀態好,但僅適用于小型鑄件,尺寸過大時,內部淬不透,調質效果不好。球墨鑄鐵淬火后硬度可達到58~60HRC,但脆性大,必須進行回火,球墨鑄鐵的回火也分為低溫回火(140~250℃)、中溫回火(350~500℃)和高溫回火(500~

耐熱鋼是指在高溫下具有較好的抗氧化性并兼有高溫強度的鋼。它主要用于制造動力機械(如內燃機、汽輪機、燃氣輪機),鍋爐,石油、化工設備及航空航天設備中某些在高溫下工作的零件或構件。(1)高溫抗氧化性 金屬的高溫抗氧化性是指在高溫下金屬表面能迅速氧化形成一層致密的氧化膜,使金屬不再繼續氧化。一般鋼鐵材料在570℃以上的溫度下表面容易氧化,這主要是由于在較高溫度下鋼表面生成疏松多孔的FeO,氧原子容易通過FeO向鋼的內部進行擴散,使其不斷被氧化,溫度越高,氧化速度越快,致使零件被破壞。為了提高鋼材在高

鋼從奧氏體狀態冷至Ms點以下所用的冷卻介質叫做淬火冷卻介質。淬火冷卻介質冷卻能力越大,鋼的冷卻速度越快,越容易超過鋼的臨界冷卻速度,則工件越容易淬透,淬透層的深度越深。但是,冷卻速度過大將產生巨大的淬火應力,易于使工件產生變形或開裂。650℃以上應當緩慢冷卻,以盡量降低淬火熱應力。650~400℃之間應當快速冷卻,以通過過冷奧氏體最不穩定的區域,避免發生珠光體或貝氏體轉變。在400℃以下Ms點附近的溫度區域,應當緩慢冷卻以盡量減小馬氏體轉變時產生的組織應力。常用淬火冷卻介質有水、鹽水或堿水溶液及各種礦物油等,其冷卻

控制軋制和控制冷卻工藝是一項節約合金,簡化工序,節約能源消耗的先進軋鋼技術。它能通過工藝手段充分挖掘鋼材潛力,大幅度提高鋼材綜合性能。由于它具有形變強化和相變強化的綜合作用,所以既能提高鋼材強度又能改善鋼材的韌性和塑性。控制軋制( Controlled rolling)是在熱軋過程中通過對金屬加熱制度、變形制度和溫度制度的合理控制,使熱塑性變形與固態相變結合,以獲得細小晶粒組織,使鋼材具有優良的綜合力學性能的軋制新工藝。對于低碳鋼、低合金鋼來說,采用控制軋制工藝主要是通過控制工藝參數,細化變形奧氏體晶粒,經過奧氏體

(1)力學性能 灰鑄鐵的組織相當于以鋼為基體再加片狀石墨。基體中含有比鋼更多的硅、錳等元素,這些元素可溶入鐵素體而使基體強化,因此其基體的強度與硬度不低于相應的鋼。片狀石墨的強度、塑性、韌性幾乎為零,可近似地把它看成是一些微裂紋,它不僅割裂了基體組織的連續性,縮小了基體承受載荷的有效截面,而且在石墨的尖端容易產生應力集中,當鑄鐵件受拉力或沖擊力作用時容易產生脆斷。因此,灰鑄鐵的抗拉強度、疲勞強度、塑性、韌性遠比相同基體的鋼低很多。鑄鐵中石墨片的數量越多、石墨片越粗大、分布越不均勻,對基體的割裂作用和應力集

鑄鐵中的碳原子以石墨形式析出的過程稱為石墨化。鑄鐵的石墨化可以按照Fe-G相圖,由液態和固態中直接生成石墨;也可以按照Fe-Fe3C相圖結晶出滲碳體,隨后滲碳體在一定條件下分解出石墨。現以過共晶合金的鐵液為例,當它以極緩慢的速度冷卻,并全部按Fe-G相圖進行結晶時,鑄鐵的石墨化過程可分為以下三個階段。第一階段石墨化。是指從過共晶鐵液中析出一次石墨和在共晶轉變時析出共晶石墨,以及由一次滲碳體及共晶滲碳體在高溫下分解析出石墨的過程。第二階段石墨化。從共晶結晶至共析結晶階段,稱二次結晶階段。包括奧氏體沿E′S

鑄鐵是碳質量分數大于2.11%的鐵合金,是將鑄造生鐵(部分煉鋼生鐵)在爐中重新熔化,并加入鐵合金、廢鋼、回爐鐵調整成分而得到的。鑄鐵由于其生產設備、熔煉工藝簡單,且價格低廉,并具有優良的鑄造性能、可加工性、減摩性及減振性等一系列性能特點,因此,是目前應用最廣泛的鑄造合金。特別是近年來由于稀土鎂球墨鑄鐵的發展,更進一步打破了鋼與鑄鐵的使用界限,不少過去是使用碳素鋼和合金鋼制造的零件如今已成功地用球墨鑄鐵來代替,這不僅節約了大量的優質鋼材,同時還大大降低了生產成本,從而使鑄鐵的應用范圍更為廣泛。鑄鐵中的碳是以化合態的滲

某些機器零件在復雜應力條件下工作時,表面和心部承受不同的應力狀態,往往要求零件表面和心部具有不同的性能。為此,除上述整體熱處理外,還發展了表面熱處理技術,其中包括只改變工件表面層組織的表面淬火工藝和既改變工件表面層組織,又改變表面化學成分的化學熱處理工藝。表面淬火是將工件快速加熱到淬火溫度,然后迅速冷卻,僅使表面層獲得淬火組織的熱處理方法。齒輪、凸輪、曲軸及各種軸類等零件在扭轉、彎曲等交變載荷下工作,并承受摩擦和沖擊,其表面要比心部承受更高的應力。因此,要求零件表面具有高的強度、硬度和耐磨性,要求心部具有一定的強度

為了提高鋼的耐蝕性主要采取以下三種措施。(1)形成鈍化膜在鋼中加入大量的合金元素(常用鉻),使金屬表面形成一層致密的、牢固的氧化膜(如Cr2O3等),使鋼與外界隔絕而阻止進一步氧化。(2)提高電極電位在鋼中加入大量合金元素,使鋼基體(鐵素體、奧氏體、馬氏體)的電極電位顯著提高,從而提高其抵抗電化學腐蝕的能力。常加入的合金元素有鉻、鎳、硅等。(3)形成單相組織在鋼中加入大量鉻或鉻合金元素,使鋼能形成單相的鐵素體或奧氏體組織,以阻止形成微電池,從而顯著提高其耐蝕性。

銅和銅合金的焊接可用焊條電弧焊、氣焊、埋弧焊、氬弧焊、氣體保護焊、等離子弧焊、電子束焊等方法進行。由于銅的電阻很小,不宜采用電阻焊方法。焊接紫銅和青銅時,采用氬弧焊能有效地保證質量。因為氬弧焊能保護熔池不被氧化,而且熱源熱量集中,能減少變形,并保證焊透。焊接時,可用特制的含硅、錳等脫氧元素的紫銅焊絲進行焊接,也可用一般的紫銅絲或從焊件上剪料作焊絲,但此時必須使用熔劑來溶解銅的氧化物,以保證焊接質量。焊接紫銅和錫青銅所用熔劑主要成分為硼砂和硼酸,焊接鋁青銅時所用溶劑主要成分是氯化物和氟化物。氣焊時應采用嚴格的中性焰,

工業上用于焊接的有紫銅、黃銅和青銅。與低碳鋼相比,焊接性較差,其焊接特點如下。(1)難熔合 銅及銅合金的導熱性很強,焊接時熱量很快從加熱區傳導出去,導致焊件溫度難以升高,金屬難以熔化,填充金屬與母材不能良好熔合。另外,由于流動性好,造成焊縫成形能力差。(2)易變形開裂 銅及銅合金的線膨脹系數及收縮率都較大,并且由于導熱性好,使焊接熱影響區變寬,導致焊件易產生較大的變形。另外,銅及銅合金在高溫液態下極易氧化,生成的氧化銅與銅形成低熔點共晶體沿晶界分布,使焊縫的塑性和韌性顯著

大多數熱處理過程,首先必須把鋼加熱到奧氏體狀態,然后以適當的方式冷卻以獲得所期望的組織和性能。通常把鋼加熱獲得奧氏體的轉變過程稱為“奧氏體化”。加熱時形成的奧氏體的化學成分、均勻化程度及晶粒大小以及加熱后溶入奧氏體中的碳化物等過剩相的數量和分布狀況,直接影響鋼在冷卻后的組織和性能。因此,研究鋼在加熱時的組織轉變規律,控制加熱規范以改變鋼在高溫下的組織狀態,對于充分挖掘鋼材性能潛力、保證熱處理產品質量具有重要意義。共析鋼中奧氏體的形成由下列四個基本過程組成:奧氏體形核、奧氏體長大、剩余滲碳體溶

(1)合金元素對過冷奧氏體等溫轉變圖的影響 大多數合金元素(除鈷外)均能溶入奧氏體,使原子的擴散速度降低,奧氏體穩定性增大,使等溫轉變圖位置右移,臨界冷卻速度減小,鋼的淬透性提高。通常合金鋼采用冷卻能力較低的淬火冷卻介質淬火(如油冷),就可以得到馬氏體組織,從而減小零件的淬火變形和開裂傾向。合金元素不僅使等溫轉變圖位置右移,而且對等溫轉變圖形狀也有影響。含有非碳化物形成元素及弱碳化物形成元素的低合金鋼,其等溫轉變圖形狀與碳素鋼相似,具有一個鼻尖。當碳化物形成元素溶入奧氏體后,由于它們對推遲珠光

鋼的熱處理工藝就是通過加熱、保溫和冷卻的方法改變鋼的組織結構以獲得工件所要求性能的一種熱加工技術。鋼在加熱和冷卻過程中的組織轉變規律為制定正確的熱處理工藝提供了理論依據,為使鋼滿足性能要求,其熱處理工藝參數的確定必須符合鋼的組織轉變規律。根據加熱、冷卻方式及獲得的組織和性能的不同,熱處理工藝可分為普通熱處理(退火、正火、淬火和回火)、表面熱處理(表面淬火和化學熱處理)及形變熱處理等。按照熱處理在零件整個生產工藝過程中位置和作用的不同,熱處理工藝又分為預備熱處理和最終熱處理。退火和正火是生產上應用很廣泛的預備熱處理工

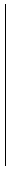

可加工零件尺寸:Φ1200×1500mm/Φ1500×2000mm

最大裝爐量:1000kg/2000kg

溫度均勻性:±5℃

| 豐東熱技術公司與青島科技大學合作研制的“新型保溫式離子滲氮設備”2012年8月通過中國熱處理行業協會組織的技術鑒定。 |  |

趙程 教授,博士生導師,青島科技大學機電工程學院表面技術研究所所長,全國熱處理學會理事。長期從事金屬材料表面工程技術的研究,承擔過國家重點科技攻關項目、國家重大科技成果推廣項目、國家自然科學基金重大項目和一些部、省、市級科研項目。 |

|

|

| |||

| 直徑800×800離子氮化爐 | 直徑1200×1500離子氮化爐 | 直徑1500×2100離子氮化爐 | |||

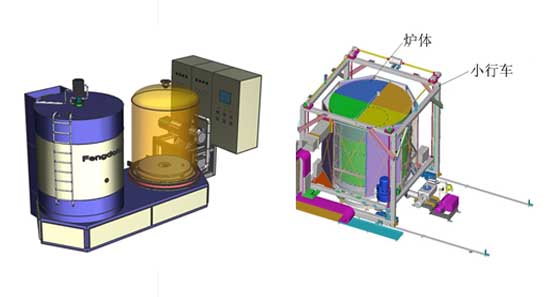

保溫式爐體結構

與水冷式爐體相比,外輔助加熱式離子氮化爐保溫式爐體有以下的優點:

1、新一代外輔助加熱式離子氮化爐爐體結構簡單合理,節電23.5%。

2、升溫速度快,速度提升30%。

![]()

![]()

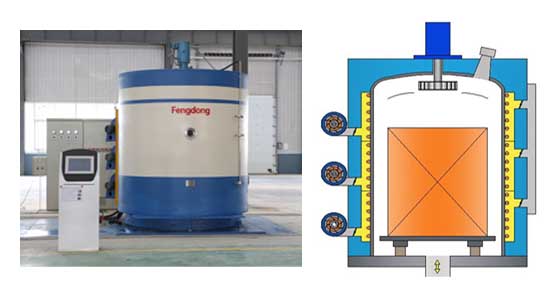

新一代外輔助加熱式離子氮化爐爐內使用多支熱電偶進行實時監控,實現爐內空間溫度和工件溫度互補、互制的控制模式,進一步提高外輔助加熱式離子氮化爐爐內空間的溫度均勻性。

![]()

![]()

![]()

![]()

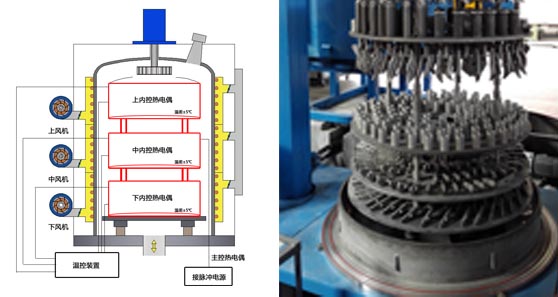

在設備運行過程中所有的運行狀態及工藝參數均由工控機實現自動控制并實時反饋,操作界面簡單,清晰。整個過程實現"一鍵式"操作,通過完善的報警系統,實時監控設備的異常狀態;龐大的數據庫可儲存各項工藝參數及歷史數據,可同時實現手動及全自動操作。

![]()

自動升降移動系統

設備配備自動升降(含移動)系統,可實現外輔助加熱式離子滲氮爐爐體平穩開啟與關閉,保證操作人員安全。升降系統手動、自動控制任意切換,保證生產平安穩定運行。