非工作時間請撥打

電話:15763978897

郵編&郵箱:266108 qdsales@fengdong.com

地址:青島市城陽區流亭街道趙紅路

真空清洗機及其技術特點:真空清洗機是利用真空清洗和真空干燥的原理進行設計的,屬于高級清洗設備。新研制的水系真空清洗機利用淬火油等揮發性液體減壓后沸點下降,和油、水、水蒸氣等一起加熱,其沸點也下降的原理進行清洗。不使用有機溶劑,因此對環境無污染。由于是(真空)減壓清洗,對杯狀或盲孔狀零件清洗效果好。克服了浸泡、噴淋清洗方式清洗效果差的缺陷,并能夠實施真空干燥(脫脂),而且清洗溫度較高。對滲碳淬火后需進行低溫回火的零件可實現清洗、回火一并完成,省略了回火工序,節省了能源,屬于清潔環保的清洗技術。真空清洗機常用雙室結構,

將固態金屬或合金在一定介質中加熱、保溫和冷卻,以改變其整體或表面組織,從而獲得所需性能的工藝方法,即為鋼的熱處理。常用的熱處理工藝有:(1)整體熱處理:主要包括退火、正火、淬火和回火熱處理工藝。①退火。將鋼加熱到適當溫度并保持一定時間,然后緩慢冷卻(一般隨爐冷卻)的熱處理工藝稱為退火。②正火。將鋼材或鋼件加熱到Ac3或Accm以上30~50℃,保溫適當的時間后在空氣中冷卻,獲得近于平衡組織的熱處理工藝稱為正火。③淬火。將鋼件加熱到Ac3或Ac1以上某一溫度,保持一定時間,然后以適當速度冷卻(達到或大于臨界冷卻速度)

退火熱處理的目的主要有以下幾點:(1)降低鋼的硬度,提高塑性,以利于切削加工及冷變形加工;(2)細化晶粒,均勻鋼的組織及成分,改善鋼的性能或為以后的熱處理作準備;(3)消除鋼中的殘余內應力,以防止變形和開裂。退火方法包括完全退火、均勻化退火、球化退火、去應力退化、再結晶退火、去氫退火等。(1)完全退火。將鋼加熱到Ac3以上30~50℃,完全奧氏體化后,隨之緩慢冷卻,獲得接近平衡狀態組織的工藝稱為完全退火。主要用于中碳碳素鋼和中碳合金鋼的鑄件。其作用為細化晶粒,均勻組織,消除應力。(2)球化退火。為使鋼中碳化物呈球狀

低壓真空滲碳技術及其應用1)低壓真空滲碳技術:低壓滲碳工藝溫度為900~1050℃,真空壓力為10~100Pa,滲碳介質為丙烷、乙炔等。其工藝特點為介質分解快、滲透性強、滲層均勻及硬度均勻等。2)低壓真空滲碳技術應用。對于批量較小的汽車零件可采用單室、雙室及三室真空爐配以低壓滲碳工藝,并進行高壓氣淬。對于批量較大的汽車零件可在多室真空爐進行半連續式低壓滲碳高壓氣淬。淬火室可把許多不同形狀、不同厚度的零件進行氣壓淬火,利用1~2MPa (10~20bar)高壓氮氣或氦氣的冷卻壓力,可以保證汽車齒輪的心部硬度要求。特別

真空淬火技術1)真空油淬。真空油淬時允許油溫可達55~190℃。帶有多個攪拌器、導流板和熱交換器的大容量油槽,可保證整盤工件的油循環均勻一致,并且淬火整盤工件時油的溫升保持在<4℃,保證了變形降低。用920℃真空油淬,表面無氧化脫碳,性能均勻,解決了結構復雜的精密件淬火變形問題。2)真空氣淬。負壓氣淬:采用氮氣、氦氣和氫氣進行亞溫負壓(如氮氣,0.9×105Pa)氣淬。高壓氣淬:采用氮氣、氦氣、氫氣及He+N2等對一般合金結構鋼齒輪進行高壓(如20×105Pa)氣淬。先進的氣淬技術還實

(1)采用高效節能的熱處理工藝1)如果把滲碳溫度從930℃提高到1050℃,可以減少40%的工藝周期,例如在真空爐中低壓滲碳工藝,在1050℃進行滲碳。2)用氮碳共滲等代替滲氮和碳氮共滲,可把工藝溫度從850~930℃降到550~580℃;代替一般氣體滲氮,可把滲氮時間從30~70h減少到2~3h。3)以碳氮共滲代替薄層滲碳。處理溫度可以由930℃降至850℃;當滲層深度在1mm以下時,碳氮共滲比滲碳時間能縮短30%;并由于加熱溫度低、時間短,因此工件淬火后變形小。4)乙炔低壓滲碳技術 滲碳速

齒輪熱處理時,裝爐要均勻并且保持一定的間隙,保證氣氛與淬火介質流動暢通,使淬火介質能夠均勻地將熱量帶走,以減少溫差,即減少熱處理變形。此外,齒輪熱處理時,支撐方式及其部位的選擇要合理。(1)從動齒輪熱處理的裝爐方式。對于一些10kg左右的薄形或小的從動齒輪盡可能采用懸掛方式裝爐,掛放能減少偏擺翹曲,減少公法線跳動量;平放適合于內孔圓度要求較高、質量較大的從動齒輪,最好在齒輪的底部用支架將齒輪懸掛起來。例,主減速齒輪熱處理,尺寸為Φ188.6mm(外圓直徑)×Φ107.8mm(內孔直徑)×24

汽車發動機齒輪[凸輪軸齒輪Φ101.7mm(外圓)×18.4mm(寬)]、曲軸齒輪[Φ98.175mm(外圓)×Φ63.91mm(內孔)×31.5mm(寬)]及燃油齒輪(Φ222.412mm),材料20CrMnTiH,滲碳淬火熱處理火異常畸變原因及對策如下:(1)熱處理設備。滲碳設備采用密封多用爐,滲碳介質為甲醇和丙烷,淬火介質為分級淬火油,油溫110℃。(2)畸變影響因素1)裝夾方式。對于凸輪軸齒輪這樣兩面對稱的薄齒輪采用掛裝方式,熱后平面度變形為0.08mm;而采用平裝方式,

奧氏體晶粒的長大是一個自發的過程。奧氏體的晶粒越細,則其總的表面積越大,表面能就越大。奧氏體由細晶粒長大成為粗晶粒的過程,實質上是一個總的表面積減少、表面能降低的過程。任何物體在處于能量最低的狀態時,才是最穩定的,就像水往低處流一樣,晶粒的長大完全是一個能量降低的自發現象。影響奧氏體形成的因素主要有加熱條件、原始組織、碳含量和合金元素四個方面。它們都是通過對奧氏體的成核及核的長大速度的影響而起作用的。(1)加熱溫度和保溫時間的影響。加熱溫度強烈地影響著奧氏體晶粒的長大。加熱溫度越高,鐵原子和碳原子的擴散能力就越強,

工件淬火后硬度不足指的是工件的大部分或整體達不到應有的硬度。工件淬火后產生硬度不足的原因主要有以下幾方面:①欠熱。加熱溫度過低或保溫時間不足,使奧氏體中碳與合金元素的含量不夠、奧氏體成分不均勻或鐵素體未全部轉變為奧氏體;裝爐量太大,工件未燒透;控溫儀表發生故障。②過熱。加熱溫度過高或保溫時間過長,過共析鋼中奧氏體中溶入過量的碳和合金元素、奧氏體晶粒長大,增加了奧氏體的穩定性,以致淬火后殘留奧氏體過多而影響硬度。③冷卻速度不夠,致使硬度不足。淬火時,淬火介質選擇不當,淬火介質溫度過高或老化,工件尺寸太大。由于冷速不夠

在熱處理行業中,使鋼中的碳化物球狀化的退火方法稱為球化退火。(1)球化退火的目的1)降低硬度,改善切削加工性能。鋼經球化退火后,形成的球狀碳化物具有比片狀碳化物低的硬度,有利于改善切削加工性能。2)細化組織,為淬火做好組織準備。在淬火加熱過程中,由于球狀碳化物比片狀碳化物較難溶于奧氏體,因而可以阻止晶粒長大,減少和防止鋼的過熱。球化退火后得到的組織均勻,有利于減少淬火畸變和開裂傾向。3)提高淬火工件的耐磨性。由于球狀碳化物在工件淬火后被完全保留下來,且均勻地分布在馬氏體基體上,這些細而硬的小顆粒可以有效地提高工件的

在熱處理中,使奧氏體晶粒顯著粗化的現象,稱為過熱。使奧氏體晶界出現氧化和熔化的現象稱為過燒。(1)產生原因。造成過熱和過燒的原因都是加熱溫度過高,或在高溫下加熱時間過長。過熱組織的奧氏體晶粒粗大,淬火后得到粗針狀馬氏體,使鋼的脆性增加,容易開裂。而過燒的工件由于晶粒極為粗大,晶界被氧化,甚至被熔化,使得脆性急劇增大。(2)預防措施1)正確選擇淬火加熱溫度和保溫時間。2)定期檢查儀表、熱電偶,防止因儀表失控而超溫。3)經常觀察爐膛火色。4)在鹽爐加熱時,防止工件距電極太近。(3)處理方法。淬火過熱的工件可以返修,但需

高速鋼具有二次硬化現象,其性能取決于淬火熱處理的加熱溫度,如淬火熱處理溫度提高,組織粗化,硬度降低,而殘余奧氏體增加;回火熱處理溫度過高,韌性降低,但刀具的壽命和切削加工性以及耐磨性得到了提高,對車刀、滾刀而言應具有高的耐熱性和耐磨性,要保溫足夠的時間以滿足碳化物固溶于基體并發生均勻擴散的需要,而絲錐和拉刀則需要一定的韌性,故采用較低的淬火熱處理的加熱溫度。因此根據刀具的工作條件和性能要求,合理設計刀具的熱處理工藝,選擇熱處理設備和加熱、冷卻介質和冷卻方法,同時考慮和采取一定的方法和措施避免和減少熱處理質量缺陷,這

嚴格執行零件的熱處理工藝參數是對操作者的基本要求,許多質量缺陷是因操作不當造成的,加熱溫度過高則淬火后的殘余奧氏體過多;或淬火溫度低、保溫時間短;淬火時預冷時間過長、雙液淬火時在水中停留的時間太短、分級淬火時分級溫度太高或停留時間長、奧氏體分解而在顯微組織中出現非馬氏體組織等,因此硬度降低,如果回火不足同樣會造成硬度不足等。另外工件使用的原材料如果出現混料,則不可避免地造成硬度不合格,這可通過一般的鋼鐵火花鑒別知識區分開來,同時淬火后工件的表面顏色也有差異,因此一旦出現該類問題,要應用掌握的知識和技能等分析和判斷,

零件經過熱處理后出現硬度不均勻如軟點或軟帶等,軟點是指小區域出現硬度低的現象,而其往往為磨損或疲勞損壞的中心,在十分重要的零件上是不允許出現的,其原因是多方面的,應從影響硬度的人、機、料、法、環和檢六大因素進行分析,從影響因素入手,下面將造成硬度不均勻的原因歸納如下。①原材料質量不合格,例如組織晶粒過于粗大或零件表面發生脫碳,淬火后出現硬度不均勻。②出現組織的嚴重不均勻,例如組織不合格(如碳化物偏析、碳化物聚集等)、存在大塊的碳化物或大塊的自由鐵素體等,它們直接影響表面硬度的均勻性,使材料的淬透性差,厚截面上下不易

零件的熱處理加熱溫度是依據材料的相變點和其技術要求而定,加熱的目的是為了零件獲得成分均勻的奧氏體組織,晶粒得到細化,為淬火作好組織準備。通過改變零件冷卻時的溫差,控制Ms點和RA′數量,來實現對淬火變形的控制。對于實心零件和中空零件,其作用有所不同,對于低碳鋼和中碳合金鋼零件,為減少內孔收縮,應降低淬火加熱溫度,如有可能進行局部加熱。而對于采用Cr12等高合金工具鋼制造的筒狀零件,當加熱溫度提高后,將造成冷卻后殘余奧氏體數量的增多,孔徑縮小。零件的預熱溫度的選擇是有一定規律的,在500℃左右進行預熱,這

主動錐齒輪是汽車或動力機械傳遞動力和速度的重要零件,選用的材料為20CrMnTi,其技術要求為碳氮共滲深度0.6~0.9mm,淬火后表面硬度為59~63HRC,心部硬度為33~48HRC。其加工流程為鍛造→正火→機加工→鍍銅→碳氮共滲→淬火、回火→機加工→裝配。生產中發現在齒輪熱處理一段時間或使用中,齒尖端出現氫脆剝落(齒尖脫皮或脹皮)現象,有的齒輪出現氫脆裂紋和斷裂失效,嚴重影響產品的正常生產。對于失效件進行分析,檢驗發現齒輪裝配后在螺紋空刀槽

零件在最終熱處理前的毛坯組織應為碳化物呈顆粒狀并均勻分布,基體組織應為球狀或細片狀珠光體組織,零件進行預備熱處理是消除或減少零件中的殘余應力,改善切削加工性,改善組織,并為最后的熱處理作好組織準備。因此毛坯退火后要獲得要求的組織結構,才能滿足零件的工作需要,事實表明索氏體組織的比容比退火的大,淬火后比容的變化最小。因此選擇合理的預備熱處理工藝方法,對于減小零件的變形量是十分必要的控制手段。在零件的材料確定、外形設計和工藝加工路線后,一般是按以下程序進行零件的熱處理,來控制和減小熱處理過程中變形。1、對變形量要求嚴格

經過滲碳和熱處理后的零件要進行機械加工,獲得要求的高的表面硬度和表面粗糙度,提高零件的疲勞強度,來滿足零件的工作需要。滲碳后的機械加工一般為以下幾種。(1)車削和磨削加工滲碳后零件的表面含碳量高,熱處理后表面存在大量的殘余奧氏體,在磨削過程中極易形成磨削裂紋,例如燒傷和裂紋,如果存在粗大碳化物、網狀碳化物或碳化物膜等也會產生磨削裂紋,因此在機械加工中應結合滲碳零件的技術要求,針對具體的特點等來選擇正確的工藝參數,分析和預見可能產生的缺陷則有助于提高零件的質量水平,并能夠指導實際的機械加工。(2)噴丸處理將熱處理后的

零件滲碳后進行淬火,除了受零件自身形狀、截面變化、滲碳層表面含碳量等因素影響之外,還同熱處理冷卻介質和冷卻方法有關,滲碳層的存在對于淬火變形有明顯的影響,一般而言將使零件在主導應力方向淬火的收縮變形率增加。滲碳淬火后變形的實質為低碳鋼零件滲碳后表面的碳濃度增高,水冷后表面組織為馬氏體,但在高溫到Ms點區域內,呈現明顯的熱收縮,表面滲層和心部是在冷卻過程中,其應力處于對立的狀態,心部是否淬硬決定了零件沿主應力方向的變形,通常零件在冷卻時只能獲得塑性較好的鐵素體組織,在表面奧氏體熱收縮的壓縮應力作用下,使零件在主導應力

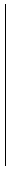

可加工零件尺寸:Φ1200×1500mm/Φ1500×2000mm

最大裝爐量:1000kg/2000kg

溫度均勻性:±5℃

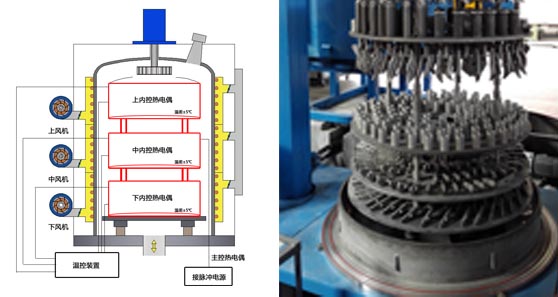

| 豐東熱技術公司與青島科技大學合作研制的“新型保溫式離子滲氮設備”2012年8月通過中國熱處理行業協會組織的技術鑒定。 |  |

趙程 教授,博士生導師,青島科技大學機電工程學院表面技術研究所所長,全國熱處理學會理事。長期從事金屬材料表面工程技術的研究,承擔過國家重點科技攻關項目、國家重大科技成果推廣項目、國家自然科學基金重大項目和一些部、省、市級科研項目。 |

|

|

| |||

| 直徑800×800離子氮化爐 | 直徑1200×1500離子氮化爐 | 直徑1500×2100離子氮化爐 | |||

保溫式爐體結構

與水冷式爐體相比,外輔助加熱式離子氮化爐保溫式爐體有以下的優點:

1、新一代外輔助加熱式離子氮化爐爐體結構簡單合理,節電23.5%。

2、升溫速度快,速度提升30%。

![]()

![]()

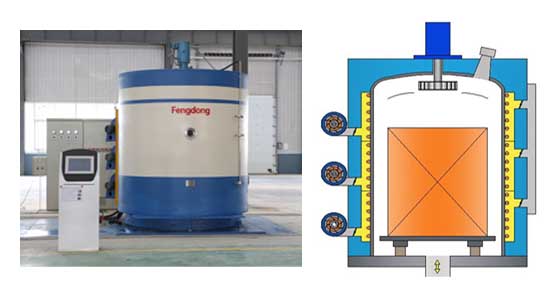

新一代外輔助加熱式離子氮化爐爐內使用多支熱電偶進行實時監控,實現爐內空間溫度和工件溫度互補、互制的控制模式,進一步提高外輔助加熱式離子氮化爐爐內空間的溫度均勻性。

![]()

![]()

![]()

![]()

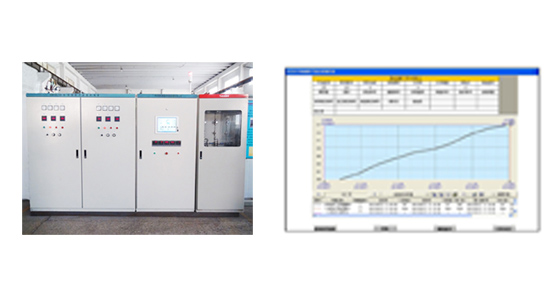

在設備運行過程中所有的運行狀態及工藝參數均由工控機實現自動控制并實時反饋,操作界面簡單,清晰。整個過程實現"一鍵式"操作,通過完善的報警系統,實時監控設備的異常狀態;龐大的數據庫可儲存各項工藝參數及歷史數據,可同時實現手動及全自動操作。

![]()

自動升降移動系統

設備配備自動升降(含移動)系統,可實現外輔助加熱式離子滲氮爐爐體平穩開啟與關閉,保證操作人員安全。升降系統手動、自動控制任意切換,保證生產平安穩定運行。