非工作時間請撥打

電話:15763978897

郵編&郵箱:266108 qdsales@fengdong.com

地址:青島市城陽區(qū)流亭街道趙紅路

熱處理工裝的制造涉及若干加工技術與工藝裝備,如鑄造、鍛造、切削加工、焊接、鉗工等,一般是由專門部門按工裝設計圖樣進行制造。對于零星工件或機修配件、工模具等,因數(shù)量少、規(guī)格多和結構變化大,生產現(xiàn)場有時也需要臨時自制或改制部分工裝,這就要求有較高技術等級和生產經驗豐富的老師傅自制。在設計熱處理工裝時,對于大批量工件的熱處理,應根據(jù)工件的技術要求和結構特點設計制作熱處理工裝,一般應考慮以下問題。(1)對工件結構和技術要求做具體分析,應最大限度地滿足技術要求。(2)保證工裝能安全可靠地承載工件,完成熱處理工藝過程,并具有較

熱處理中可控氣氛得到了廣泛的應用,應注意以下幾個問題:(1)制備可控氣氛的氣源。氣源充足,產氣質量穩(wěn)定,適應范圍廣,成本低,容易獲取。早期的吸熱式氣氛制備使用的氣源主要是液化氣。液化氣供應不足,丙丁烷純度不高,提純后價格增高使氣氛制備成本增大。采用滴注式氣氛解決部分問題,但生產成本高;氮甲醇裂解氣合成是一條解決問題的途徑。目前使用的直生式氣氛是一條解決氣源的重要途徑。(2)能源的選擇和消耗。熱處理加熱大多采用電阻爐,操作方便。從能源利用率上看,電阻爐的熱效率可達80%,考慮發(fā)電效率和輸變電損失,綜合熱效率約30%。

彈簧熱處理質量檢查包括熱處理前檢查與熱處理后檢查:1)熱處理前質量檢查:①鋼材的軋制表面往往就是制成彈簧后的表面,故不應有裂紋、折疊、斑疤、發(fā)紋、氣泡、夾層和壓入的氧化皮等。②表面脫碳會顯著降低彈簧的疲勞強度,應按規(guī)定檢驗脫碳層的深度。2)熱處理后質量檢查:①肉眼或低倍放大鏡觀察彈簧表面的不應有裂紋、腐蝕麻點和嚴重淬火變形。②硬度及其均勻性符合規(guī)定。大量生產時,允許用銼刀抽檢硬度,但必須注意銼痕位置應不影響彈簧的最后精度。③金相組織應是托氏體或托氏體和索氏體的混合組織。④板簧裝配后,通常還要進行工作載荷下的永久變形

造成冷作模具損壞的因素很多,模具熱處理工藝的好壞是提高模具使用壽命的一個關鍵因素,必須引起足夠的重視。熱處理工藝不合適,易使模具尺寸發(fā)生變化;冷作模具產生變形、開裂、硬度過高或過低、硬度不均勻等,其根本原因是淬火或回火工藝不當。采用線切割加工冷作凸、凹模,加工后產生了變形甚至開裂,尤以碳素工具鋼為甚。要解決這個問題,除選用合金鋼以外,正確選擇鋼材牌號和掌握鍛造工藝,制訂正確的模具熱處理工藝是非常重要的措施。一些內腔復雜的緊固件冷作模具,在線切割加工前,不僅要求硬度高、強度和韌性好,更重要的是要保證淬透性。在保證力學

滲碳件常用熱處理工藝及適用范圍主要有以下幾種:(1)直接淬火、低溫回火。組織及性能特點:不能細化鋼的晶粒。工件淬火變形較大,合金鋼滲碳件表面殘留奧氏體量較多,表面硬度較低。適用范圍:操作簡單,成本低廉,用來處理承受沖擊載荷不大的零件,適用于氣體滲碳和液體滲碳工藝。(2)預冷直接淬火、低溫回火。淬火溫度800~850℃。組織及性能特點:可以減少工件淬火變形,滲層中殘留奧氏體量也可稍有降低,表面硬度略有提高,但奧氏體晶粒沒有變化。適用范圍:操作簡單,工件氧化、脫碳及淬火變形均小,廣泛應用于細晶粒鋼制造的各種工具。(3)

滾動軸承鋼的預備熱處理是球化退火,鋼經下料、鍛造后的組織是索氏體+少量粒狀二次滲碳體,硬度為255~ 340HBW,采用球化退火的目的在于獲得粒狀珠光體組織,調整硬度至207~ 229HBW,便于切削加工及得到高質量表面。一般加熱到790~ 810℃燒透后再降溫至710~ 720℃保溫3~4h,使金相組織全部球化。滾動軸承鋼最終熱處理為淬火+低溫回火,淬火切忌過熱,淬火后立即回火,經150~160℃回火2~4h,以去除應力、提高韌性和穩(wěn)定性。滾動軸承鋼淬火、回火后得到極細的回火馬氏體,分布均勻細小的粒狀碳化物(5%

量具用鋼的熱處理關鍵是要保證量具具有高的尺寸穩(wěn)定性。淬火應力的松弛,馬氏體的分解,殘留奧氏體的轉變,是引起量具在保存和使用過程中尺寸變化的因素。因此,一般量具熱處理的特點是:淬火后進行深冷處理(溫度在-50~-80℃),使殘留奧氏體轉變?yōu)轳R氏體,然后低溫回火(150~160℃),以減少淬火應力,保證較高的硬度,并使淬火馬氏體轉變?yōu)榛鼗瘃R氏體。為使量具尺寸進一步穩(wěn)定,在精磨后再進行一次時效處理。量具鋼熱處理的主要特點是在保持高硬度與高耐磨性的前提下,盡量采取各種措施,使量具在長期使用中保持尺寸穩(wěn)定。量具在使用過程中隨

可控氣氛熱處理能夠得到廣泛的應用在于其有以下優(yōu)點:(1)減少零件加熱時的燒損,實現(xiàn)零件的無氧化淬火、退火、回火等熱處理工藝。從而節(jié)約了零件加工的材料,提高了熱處理零件的質量,減少加工工序,節(jié)約人力、物力。(2)減少或防止零件加熱過程的脫碳。提高零件熱處理后的耐磨性和疲勞強度,為防止脫碳而增加的零件加工余量和精加工設備;減少了不必要的資源浪費。實現(xiàn)零件的光亮淬火、退火、回火等先進熱處理工藝。(3)可控氣氛進行滲碳或碳氮共滲,能夠嚴格地控制零件表面的碳含量,零件表層碳含量分布情況以及滲層厚度。滲碳或碳氮共滲得到一個高質

氣體滲碳的工藝操作要點主要有以下七個方面:1、對滲碳前的準備工作,操作者首先要熟習零件圖、對照實物了解滲碳技術要求、按照滲碳工藝文件確定滲碳工藝參數(shù)、熟習實物尺寸大小、選擇合適的工裝夾具以及滲碳爐膛的規(guī)格大小等。可以核對材質、磨火花,打光譜或進行化學成分分析,若發(fā)現(xiàn)差錯立即停止生產。檢查零件外觀有無裂紋、有無深刀痕跡,若有油污應清洗,非滲碳部位涂防滲涂料或將刃部鍍銅,孔洞不滲碳應堵耐火泥。零件裝在夾具或料盤上,零件之間應有5~10mm的間距,使爐氣循環(huán)暢通、滲碳均勻。應準備好內外試樣,內試樣應放在爐膛的規(guī)定位置。對

黑色組織是指鋼件在碳氮共滲后,在金相檢測中發(fā)現(xiàn)滲層中出現(xiàn)的黑色斑點、黑色帶及黑色網組織,這些統(tǒng)稱黑色組織,又叫內氧化。黑色組織出現(xiàn)在合金鋼的共滲層中,高溫下爐氣中的水汽、氧氣、二氧化碳與鋼中的合金元素相互作用而被氧化,使表層、次表層的合金元素“貧化”。降低了奧氏體的穩(wěn)定性,使等溫轉變圖左移,共滲后經淬火通過托氏體、貝氏體轉變區(qū)而最終形成了氧化物、托氏體和貝氏體的混合組織。由于托氏體、貝氏體易腐蝕,在光鏡下呈現(xiàn)黑色。黑網、黑帶在拋光時不腐蝕,有時也能看到,但腐蝕后更清楚。高氧勢氣氛中的氧原子,

(1)不完全退火與完全退火的區(qū)別1)不完全退火又叫不完全結晶退火,是將鋼加熱到Ac1與Ac3或Ac1與Acm之間某一溫度,保溫后緩慢冷卻下來,使鋼組織發(fā)生不完全重結晶。2)不完全退火就是將工件加熱到半奧氏體化進行退火,而完全退火是將工件加熱到完全奧氏體化進行退火。3)不完全退火一般用于過共析鋼,也可用亞共析鋼,而完全退火一般僅用于亞共析鋼。4)完全退火一般獲得片狀珠光體,而不完全退火獲得球狀珠光體。(2)等溫退火與普通退火的區(qū)別 等溫退火與普通退火的工藝和冷卻的方法存在一定區(qū)別,普通退火一般是

(1)深層離子滲氮適用范圍及適用鋼材。一些高速、重載及精密齒輪,如行星傳動的內齒圈、風電機中的偏航齒圈,還有螺桿采用滲氮工藝進行表面硬化處理,最大齒輪直徑已達4m,尤其是齒輪的深層滲氮工藝可以在一定范圍代替滲碳淬火工藝而省掉磨齒的工序,節(jié)約了制造成本與工期。離子滲氮常用齒輪材料,42CrMo、40CrNiMo、25Cr2MoV、34CrNi3Mo等,在進行離子滲氮前一般進行調質處理,以保證齒輪心部強度。(2)中硬度調質+韌性深層滲氮。齒面以γ′相為主的化合物層比ε+γ′雙相層能提高接觸疲勞強

鑄鋼件的預備熱處理一般采用退火或正火工藝。但應分別情況,采用不同的預備熱處理方法。(1)正火。低碳鋼一般選用正火處理,以獲得均勻的鐵素體+細片狀珠光體組織。(2)完全退火或等溫退火。中碳鋼及合金鋼一般采用完全退火或等溫退火,以獲得鐵素體+片狀(或球狀)珠光體組織。以上兩種預備熱處理方式,都可以清除鑄造中出現(xiàn)的粗大晶粒,網狀鐵素體和魏氏體組織等微觀缺陷和應力。改善了工件的切削性能,并細化了組織,為最終熱處理做好了組織準備,同時也減少了變形開裂。(3)低溫退火。若為消除鑄造應力,可采用低溫退火工藝。(4)擴散退火+完全

碳氮共滲常用的共滲溫度為820~880℃(低碳鋼及低合金鋼為840~860℃)。碳氮共滲后的熱處理常用以下幾種工藝方法。(1)直接淬火+低溫回火1)工藝特點。碳氮共滲后由共滲溫度(820~860℃)直接淬火,然后進行低溫回火160~200℃×2~3h。2)工藝適用范圍。工藝簡單適用于中、低碳鋼及低合金鋼,可獲得滿意的表面及心部組織。一般選擇油淬(或水淬)。(2)分級淬火+低溫回火1)工藝特點。碳氮共滲后由共滲溫度820~860℃直接在110~200℃熱油或堿浴中分級淬火1~15min后空冷,再進行160

(1)滲碳工藝(外因)對內氧化的影響1)降低氣氛中氧化物含量或氧勢。只有在無氧化物的介質中才可能實現(xiàn)無內氧化的滲碳。例如,在真空條件下使用不含氧的碳氮化合物,如乙炔或甲烷中滲碳;或者在氨氣裂解氣或氮中添加甲烷或其他無氧的碳化物的氣氛中滲碳。由于加熱階段時間僅占滲碳時間(約400min)的1/4~1/8,內氧化的主要部分不是在加熱階段中產生的。但是在加熱階段迅速排出進入的空氣或把其中的氧消耗掉,從而縮短加熱階段時間。通過低合金鋼的內氧化層生長方程式:X2=bte-Q/RT表明,在其他條件給定下,內氧化深度X與處理時間

滲碳后常用熱處理工藝方法如下:(1)直接淬火1)工藝特點:滲碳后晶粒不易長大,滲碳后由滲碳溫度降至860℃左右,將零件自滲碳爐中取出直接淬火,然后回火以獲得表面所需的硬度及金相組織。2)工藝的優(yōu)缺點①優(yōu)點:操作方便、生產效率高、零件的變形和脫碳較小、節(jié)約能源。多用于處理變形小和承受沖擊載荷不大的零件。②缺點:淬火溫度較高、晶粒粗大、殘留奧氏體較多、降低了表層硬度。(2)預冷直接淬火+低溫回火。包括:①隨爐降溫預冷淬火;②在空氣中預冷淬火。1)工藝特點:滲碳后對零件先預冷到800~850℃,再進行淬火,預冷的目的是減

深層滲碳熱處理工藝對熱處理設備主要有以下三方面的要求:(1)溫度與碳勢控制方式要求1)溫度控制方式。溫度控制采用爐內主控方式(國產設備多采用爐外主控方式)。爐內主控是指通過合理的數(shù)學模型,以爐蓋熱電偶檢測到的溫度與目標溫度之間的差值來實現(xiàn)對各個加熱區(qū)的功率自動調節(jié),從而控制爐膛溫度的一種溫度控制方式。其優(yōu)點是可以更精確地控制爐膛溫度,減小爐溫的偏差,并可以顯著提高爐溫的可靠性。2)碳勢控制方式。碳勢控制采用連續(xù)控制碳勢方法。其包括兩個方面:①通過比例閥的連續(xù)調節(jié)來實現(xiàn)富化劑的按不同比例連續(xù)滴入。②通過比例閥的連續(xù)調

大件(直徑≥100mm)調質熱處理時,由于受淬透性、散熱條件及淬火介質的限制,心部允許有下貝氏體、細珠光體或鐵素體及上貝氏體;同時,大件內部缺陷較多,容易造成較大的內應力,所以開裂的傾向較大。其主要考慮因素如下。(1)加熱溫度1)加熱溫度。多采用淬火加熱溫度的上限,以增加鋼的淬透性。2)加熱方式①一般均采用低溫裝爐。對于形狀簡單、直徑小于400mm的碳鋼和低合金鋼工件,可以隨爐升溫,但低溫階段加熱速度不得太快,一般控制在30~70℃/h。②對于形狀較復雜的中合金鋼工件,應分段加熱。低溫階段加熱速度控制在30~

機床齒輪可分為低速低載荷用齒輪、中高速中載荷用齒輪、高速沖擊載荷用齒輪與大斷面齒輪,不同用途的齒輪熱處理工藝不同,下面將一一介紹各種齒輪的熱處理工藝。(1)低速低載荷用齒輪。如變速箱齒輪、掛輪架齒輪、車床溜板齒輪。1)齒輪性能要求。耐磨性為主,強度要求不高。2)齒輪材料。45、50、55鋼。3)熱處理工藝。調質:200~250HBW或240~280HBW;感應淬火:40~45HRC或52~56HRC。(2)中、高速,中載荷用齒輪。如車床變速箱齒輪、鉆床變速箱齒輪、磨床齒輪及變速箱齒輪、高速機床進給變速箱齒輪。1)齒

45鋼制成的齒輪,經過熱處理調質后獲得的索氏體組織,具有高的強度和塑性,且具有一定的韌性。若45鋼制造強度要求較高的齒輪,要求齒輪表面高硬度、高耐磨性,而心部具有高強度和高韌性,調質后可進行高頻淬火處理。但熱處理時,由于淬透性差,水淬變形大,裂紋傾向敏感,尤其在40℃左右水淬更為明顯。為此,可參照下面熱處理工藝方法進行。(1)預備熱處理。正火在840~870℃,可代替調質處理作為最后熱處理,或為感應加熱表面淬火前的預備熱處理。正火后的硬度≤226HBW。(2)加熱與淬火1)加熱溫度。加熱溫度820~860℃,

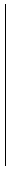

可加工零件尺寸:Φ1200×1500mm/Φ1500×2000mm

最大裝爐量:1000kg/2000kg

溫度均勻性:±5℃

| 豐東熱技術公司與青島科技大學合作研制的“新型保溫式離子滲氮設備”2012年8月通過中國熱處理行業(yè)協(xié)會組織的技術鑒定。 |  |

趙程 教授,博士生導師,青島科技大學機電工程學院表面技術研究所所長,全國熱處理學會理事。長期從事金屬材料表面工程技術的研究,承擔過國家重點科技攻關項目、國家重大科技成果推廣項目、國家自然科學基金重大項目和一些部、省、市級科研項目。 |

|

|

| |||

| 直徑800×800離子氮化爐 | 直徑1200×1500離子氮化爐 | 直徑1500×2100離子氮化爐 | |||

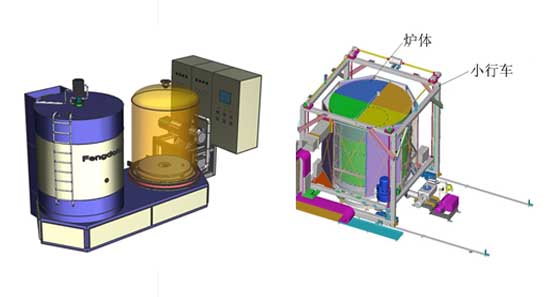

保溫式爐體結構

與水冷式爐體相比,外輔助加熱式離子氮化爐保溫式爐體有以下的優(yōu)點:

1、新一代外輔助加熱式離子氮化爐爐體結構簡單合理,節(jié)電23.5%。

2、升溫速度快,速度提升30%。

![]()

![]()

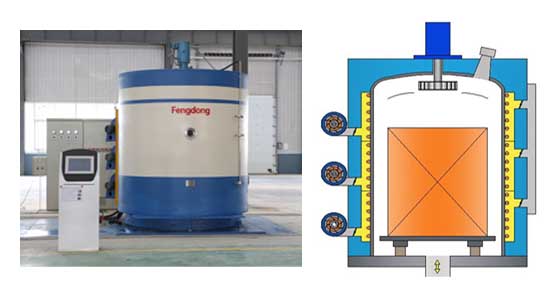

新一代外輔助加熱式離子氮化爐爐內使用多支熱電偶進行實時監(jiān)控,實現(xiàn)爐內空間溫度和工件溫度互補、互制的控制模式,進一步提高外輔助加熱式離子氮化爐爐內空間的溫度均勻性。

![]()

![]()

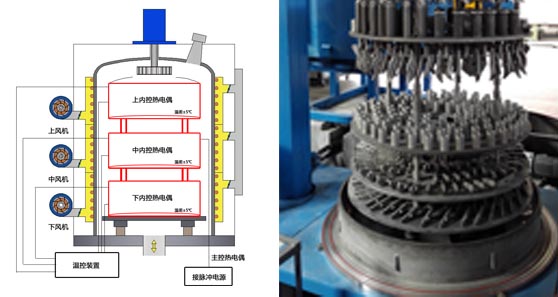

設備配備二級真空系統(tǒng),通過工控機、PLC,自動整定PID參數(shù),使外輔助加熱式離子氮化爐內壓力實現(xiàn)閉環(huán)自動化控制,壓力穩(wěn)定無突變。

![]()

![]()

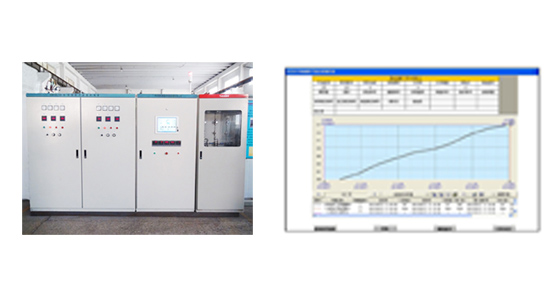

在設備運行過程中所有的運行狀態(tài)及工藝參數(shù)均由工控機實現(xiàn)自動控制并實時反饋,操作界面簡單,清晰。整個過程實現(xiàn)"一鍵式"操作,通過完善的報警系統(tǒng),實時監(jiān)控設備的異常狀態(tài);龐大的數(shù)據(jù)庫可儲存各項工藝參數(shù)及歷史數(shù)據(jù),可同時實現(xiàn)手動及全自動操作。

![]()

自動升降移動系統(tǒng)

設備配備自動升降(含移動)系統(tǒng),可實現(xiàn)外輔助加熱式離子滲氮爐爐體平穩(wěn)開啟與關閉,保證操作人員安全。升降系統(tǒng)手動、自動控制任意切換,保證生產平安穩(wěn)定運行。