非工作時間請撥打

電話:15763978897

郵編&郵箱:266108 qdsales@fengdong.com

地址:青島市城陽區流亭街道趙紅路

目前在國際上發達國家的汽車行業,低壓真空滲碳熱處理已經逐步得到應用,將逐步替代常規可控氣氛滲碳(或碳氮共滲)熱處理,成為主要的熱處理生產技術。常規的可控氣氛滲碳(或碳氮共滲)熱處理的原理和工藝控制,經過長期的發展,已經在國內外得到深入研究和廣泛應用,并為汽車工業的發展和革新奠定了堅實基礎。但是隨著人類對環境認識的逐步提高、可持續發展問題普遍的關注,“綠色”熱處理已經提到了日程之上。相對于常規的可控氣氛滲碳熱處理,低壓真空滲碳熱處理過程中不產生CO2、SO2 等有害氣體,同時大部分采用氣體淬火

鋁合金熱處理原理:鋁合金鑄件的熱處理就是選用某一熱處理規范,控制加熱速度升到某一相應溫度下保溫一定時間以一定得速度冷卻,改變其合金的組織,其主要目的是提高合金的力學性能,增強耐腐蝕性能,改善加工型能,獲得尺寸的穩定性。鋁合金熱處理特點:眾所周知,對于含碳量較高的鋼,經淬火后立即獲得很高的硬度,而塑性則很低,然而對鋁合金并不然,鋁合金剛淬火后,強度與硬度并不立即升高,至于塑性非但沒有下降,反而有所上升。但這種淬火后的合金,放置一段時間(如4~6晝夜后),強度和硬度會顯著提高,而塑性則明顯降低。淬火后鋁合金的強度、硬度

溫度自動控制是熱處理加熱設備的重要控制因素之一,溫度控制系統主要由溫度傳感器、控制儀表、執行機構三大部分組成。青島豐東熱處理有限公司使用豐東股份自主研發制造UNICASE密封箱式多用爐,采用智能控制系統,對氣體滲碳、氣體碳氮共滲熱處理各工序關鍵參數(溫度、碳勢、時間等)控制。熱處理設備的溫度控制傳感器最佳選擇是熱電偶。熱電偶在使用過程中,如果安裝使用不當,不但會增加測量誤差,還可能減低熱電偶的使用壽命。因此,使用時應注意以下問題:1、熱電偶應選擇合適的安裝地點。由于箱式熱處理多用爐爐內的溫度分布不均勻,熱電偶測得的

真空氣體淬火熱處理的零件具有無氧化,無脫碳、脫氣、脫脂,表面質量好,變形小,綜合力學性能高,可靠性好等一系列優點。大多數工模具鋼目前都采用真空氣體淬火熱處理工藝以使工件表面和內部都獲得滿意的力學性能。真空氣體淬火就是將工件在真空加熱后向冷卻室中充以高純度中性氣體(如氮氣)進行冷卻。適用于真空氣體淬火熱處理工藝的有高速鋼和高碳高鉻鋼等馬氏體臨界冷卻速度較低的材料。如由Cr12MoV冷作模具鋼制造的零件可以通過真空氣體淬火等工藝獲得需要的組織及其力學性能。對于真空氣體淬火熱處理后零件的技術要求一般包括表面硬度、心部硬度

滲氮又稱氮化,指使氮原子滲入鋼鐵工件表層內的化學熱處理工藝,其目的是提高零件表面硬度和耐磨性,以及提高疲勞強度和抗腐蝕性。青島豐東滲氮熱處理工藝分為以下三類:1、離子滲氮 又稱輝光滲氮,是利用輝光放電原理進行的。把金屬工件作為陰極放入含氮介質的負壓容器中,通電后介質中的氮氫原子被電離,在陰陽極之間形成等離子區,在等離子區強電場作用下,氮和氫的正離子以高速向工件表面轟擊,離子的高動能轉變為熱能,加熱工件表面至所需溫度。由于離子的轟擊,工件表面產生原子濺射,因而得到凈化,同時由于吸附

熱處理產品中有部分產品需要進行局部滲碳,而此類產品在非滲碳區域則需要做防滲處理,目前廣泛采用鍍銅工藝保護。氣體滲碳熱處理溫度在900-930℃,時間則有幾個到十幾個小時,高溫度長時間的熱處理條件下鍍銅要求也較高。鍍銅工藝的要求:1、鍍銅層結合力好。如果結合力較差,就會出現孔隙,在滲碳熱處理過程中銅層鼓泡、起皮、剝落,使非滲碳層滲碳。2、銅層要求致密、結晶細致。若結晶粗大則達不到防滲的目的。3、滲碳熱處理加工后銅層必須去除,考慮鍍銅和除銅的經濟性,要求鍍覆比較復雜的零件時銅層必須盡量均勻,以減少銅層厚度,因此鍍銅液分

真空氮化熱處理是使用真空爐對鋼鐵零件進行整體加熱、充入少量氣體,在低壓狀態下產生活性氮原子滲入并向鋼中擴散而實現硬化的;而離子滲氮是靠暉光放電產生的活性N離子轟擊并僅加熱鋼鐵零件表面,發生化學反應生成氮化物實現硬化的。 真空氮化熱處理后,滲層中的化合物層是ε單相組織,沒有其他脆性相(如Fe3C、Fe3O4)存在,所以硬度高,韌性好,分布也好。“白層”單相ε化合物層可達到的硬度和材質成分有關。材質中含Cr量越高,硬度也呈增加趨勢。Cr13%時,硬度可達到1200HV;含

無氧化、少畸變、無二次清洗等特征越來越受到我國熱處理行業的普遍重視和關注。 我國隨著科技的發展以及環保、節能的要求,熱處理迫切需要清潔生產,真空高壓氣淬熱處理技術使用已成為當前先進熱處理生產技術的主要標志之一。真空高壓氣淬技術的特點:①少畸變 對高速鋼、高碳高合金模具鋼、工模具、淬火直接使用的齒輪類等工件而言,盡量減小畸變是何等重要!熱處理工件影響因素較多,除與材料、內應力、加工工序、工件擺放方式、溫度、冷速等等有關系外,畸變主要發生在冷卻階段,在淬火冷卻過程中工件會產生最大程度的畸變。均勻的冷

滲碳熱處理是目前機械制造業中應用最廣泛的一種化學熱處理方法。它是將低碳鋼在富碳的介質中加熱到高溫(一般是900-950℃),使活性碳原子滲入鋼的表面,以獲得高碳的滲層組織。滲碳熱處理后經淬火和低溫回火,使表面具有高的硬度、耐磨性及疲勞抗力,而心部仍保持足夠的強度和韌性。零件經滲碳熱處理后,滲碳層應達到一定的表面碳濃度、深度和濃度梯度,才能得到所需要的機械性能。表面碳濃度對零件的機械性能影響較大,對不同機械性能的影響也有所不同,如:(1)隨表面碳濃度的增加耐磨性也增加,見圖一;(2)隨表面碳濃度的增加,抗彎強度和沖擊

鐵基粉末冶金材料在汽車發動機零件、汽車變速器零件、農機具以及電動工具中得到廣泛的應用。鐵基粉末冶金零件通過合理的熱處理可有效地提高強度、硬度、耐磨性和耐蝕性。鐵基粉末冶金零件的熱處理原理,雖然和成分相同的鑄鍛零件相同,但由于粉末冶金零件具有一定量的孔隙度和合金化元素的微觀分布不均一的特點,一些粉末冶金零件直接淬火或其他熱處理方式達不到其性能要求。碳氮共滲熱處理不僅可以增強其強度和硬度,還可以提高它的耐磨性和耐蝕性。碳氮共滲是氣體滲碳的一種改型,而不是滲氮的一種形式,其改進包括向滲碳氣氛氣體中添加氨氣,以向生成的滲碳

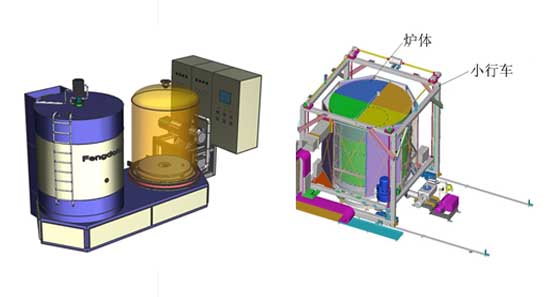

在熱處理過程中,鋼件由于鋼中組織轉變時比容變化造成的體積膨脹,以及熱處理所引起的塑性變形,使鋼件體積及形狀發生不同程度改變。變形是熱處理較難解決的問題,要完全不變形是不可能的,一般是把變形量控制在一定范圍內。青島豐東熱處理有限公司,專業從事金屬材料零部件熱處理商業加工服務,和熱處理裝備的研發和制造。青島豐東采用自主研發的UNICASE密封箱式氣體滲碳氮化多用爐,可進行氣體滲碳、碳氮共滲等化學熱處理,以及氣氛保護淬火、調質、正火、退火等常規熱處理;采用自主研發并通過中國熱處理學會技術鑒定的等離子氮化裝備,可進行離子氮

某機械公司生產的采用高碳鉻軸承鋼GCr15的水泵軸經豐東股份自主研發制造UNICASE密封箱式多用爐經淬火+低溫回火熱處理獲得了高的抗疲勞性、耐磨性及良好的尺寸穩定性,應用在汽車發動機軸承中。熱處理對提高其內在質量、延長使用壽命起著重要作用。對軸承鋼的冶煉質量要求很高,需要嚴格控制硫、磷和非金屬夾雜物的含量和分布,為了滿足這些性能的要求,常常采用高碳鉻軸承鋼(GCr15)。經退火、淬火加低溫回火的熱處理工藝,高碳鉻軸承鋼的含碳質量分數比較高,預備熱處理是球化退火,主要目的是為了降低硬度,改善切削加工性,同時獲得均勻

鋼的滲碳熱處理是將鋼件在滲碳介質中加熱保溫,使碳原子滲入鋼件表面,使其表面的碳濃度發生改變,從而獲得具有一定表面含碳量和一定濃度梯度的熱處理工藝。滲碳熱處理的目的是使機器零件獲得較高的表面硬度、耐磨性及高的疲勞強度。滲碳熱處理根據滲劑聚集態的不同可分為固體滲碳、液體滲碳、氣體滲碳三種。氣體滲碳是將工件裝入密閉的滲碳爐內,通入氣體滲劑(甲烷、乙烷等)或液體滲劑(煤油或苯、酒精、丙酮等),在高溫下分解出活性碳原子,滲入工件表面,以獲得高碳表面層的一種滲碳操作工藝。固體滲碳熱處理是將工件和固體滲碳劑(木炭加促進劑組成)一

球化退火熱處理是將鋼加熱到Ac1+(20~40)℃或Acm-(20~30)℃,保溫一段時間,保溫后等溫冷卻或直接緩慢冷卻,使組織轉變完成,得到在鐵素體基體上均勻分布的球狀或顆粒狀碳化物的組織的熱處理工藝。球化退火熱護理主要適用于共析鋼和過共析鋼,如碳素工具鋼、合金工具鋼、軸承鋼等。一般而言,球化退火處理的主要目的有二:其一為提高高碳鋼的延展性,并降低加工抵抗性使其后續之切削加工或塑性加工易于進行;其二作為工具鋼的淬火前處理,使淬火后的碳化物分布均勻,進而淬裂或變形的發生,同時提高淬火后的韌性與硬度。采用何種操作方法

工件滲碳熱處理后,需要檢查的熱處理組織有:內氧化、非馬組織、馬氏體、殘余奧氏體、碳化物、心部鐵素體。如何正確的腐蝕試樣,將直接影響對滲碳熱處理組織的判斷。對于滲碳熱處理工件,通常采用的腐蝕方法為化學腐蝕,是將拋光好的樣品磨光面在化學腐蝕劑中腐蝕一定時間,從而顯示出其試樣的組織形貌。4%硝酸酒精是顯示滲碳熱處理金相組織最常用化學腐蝕試劑。其操作方法是:將已拋光好的試樣用水沖洗干凈或用酒精擦掉表面殘留的臟物,然后用膠頭滴管吸取腐蝕劑,迅速滴在滲碳樣件拋光面上,拋光的磨面即逐漸失去光澤;待試樣腐蝕合適后馬上用酒精沖洗干凈

滲碳層非馬氏體組織一般是指滲碳熱處理或碳氮共滲熱處理零件表面黑色組織(黑網、黑帶及黑洞,所謂“三黑”)的別稱。在滲碳熱處理(碳氮共滲)過程中,由于內氧化的原因而導致基體中合金元素在晶界附近偏聚析出,合金元素貧化致使局部淬透性下降,從而形成的托氏體類組織,這些組織有初生鐵素體,初生屈氏體(連成一片稱黑帶,未連成一片稱黑網),部分鋼種出現貝氏體,它們均稱為非馬氏體組織。非馬氏體組織的產生會使經滲碳熱處理或碳氮共滲熱處理零件的表面硬度、耐磨性下降,零件表面有益的殘余壓應力減小,甚至表面形成殘余拉應

內氧化是指滲碳熱處理鋼在滲碳過程中雖然鐵元素未滿足氧化條件,但其中的合金元素如Cr、Mn、Si、Ti滿足氧化條件形成合金氧化物,從而使滲碳鋼表層出現須狀或點狀的脆性氧化物。滲碳熱處理過程中產生的氧化物,降低了工件的抗疲勞性能。在滲碳熱處理加工過程中,無論是氮基氣氛還是滴注式氣氛,微量氧的存在仍是不可避免的。滲碳爐中氣體與工件材料存在氣固相平衡,爐內的微量氧可以滲入工件產生內氧化。解決方法:一、 調節滲碳熱處理工藝目前在丁業上使用的所有氣體滲碳的氣氛巾都含有氧化物,例如

滲碳熱處理是最為常見的化學熱處理。所謂化學熱處理就是利用固態擴散將其他元素深入工件表面的熱處理工藝。滲碳熱處理不僅可以強化表面,提高表面硬度,而且可以提高疲勞強度和耐磨性。滲碳就是將低碳鋼工件放在富碳氣氛的介質中進行加熱、保溫,使活性碳原子滲入工件表面,從而提高表層碳濃度,使工件的表面被碳所飽和從而獲得高碳的滲層組織。對于在交變載荷、沖擊載荷、較大接觸應力和嚴重磨損條件下工作的機器零件,如齒輪、活塞銷、凸輪軸等,要求工件表面具有很高的耐磨性、疲勞強度和抗彎強度,而心部具有足夠的強度和韌性,采用滲碳熱處理可滿足性能要

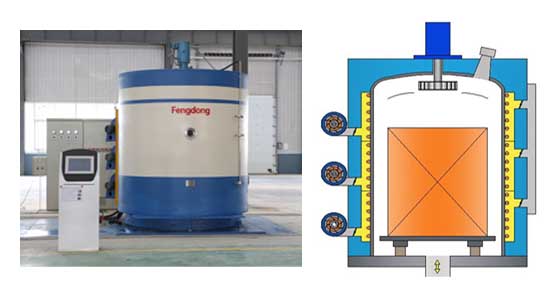

離子滲氮作為新型的熱處理加工方法,相較于氣體滲氮具有氮化時間快,氮化脆性小,以及節約氨氣用量等優點。豐東熱技術公司與青島科技大學合作研制的“新型保溫式離子滲氮設備”,2012年8月通過中國熱處理行業協會組織的技術鑒定。離子滲氮過程中零件很容易在尖角和小孔位置出現黑帶不均勻的現象,這是因為離子氮化全靠離子轟擊加熱,為了達到氮化工藝溫度,需要較強的輝光,而尖角、小孔的位置陰極效應最強,導致溫度過高出現脫碳。在離子滲氮爐中加設輔助熱源,使爐內溫度均勻,有效減輕尖角、小孔陰極效應。離子滲氮工件的圓角

鑄鐵是工業上應用最廣泛的材料之一,滲氮主要用于提高鑄鐵的表面硬度、耐磨性、疲勞強度、抗彎強度和耐蝕性。由于鑄鐵含碳量和含硅量高,它們阻礙氮原子的擴散,滲氮層較淺,但硅能與氮反應生成極硬的硅氮化合物Si3N4(HV1000左右),因此增強了鑄鐵的滲氮強化效果。鑄鐵的滲氮溫度一般比合金鋼高30-50℃,即在550-570℃左右。滲氮時間則根據零件對滲層深度的不同要求,從幾小時到十幾小時不等。在只要求耐磨性時,滲氮時間可選擇短些。與鋼的滲氮層不同的是,鑄鐵滲氮層的厚度是不均勻的,而且沿著鐵和石墨界面氮可以擴散得很深。鑄鐵

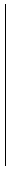

可加工零件尺寸:Φ1200×1500mm/Φ1500×2000mm

最大裝爐量:1000kg/2000kg

溫度均勻性:±5℃

| 豐東熱技術公司與青島科技大學合作研制的“新型保溫式離子滲氮設備”2012年8月通過中國熱處理行業協會組織的技術鑒定。 |  |

趙程 教授,博士生導師,青島科技大學機電工程學院表面技術研究所所長,全國熱處理學會理事。長期從事金屬材料表面工程技術的研究,承擔過國家重點科技攻關項目、國家重大科技成果推廣項目、國家自然科學基金重大項目和一些部、省、市級科研項目。 |

|

|

| |||

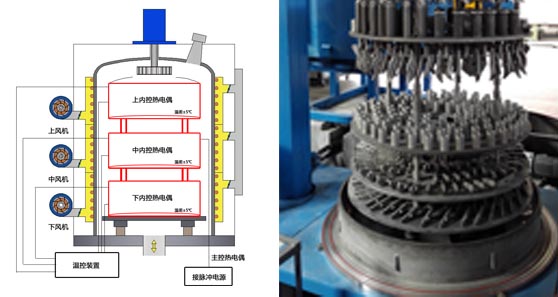

| 直徑800×800離子氮化爐 | 直徑1200×1500離子氮化爐 | 直徑1500×2100離子氮化爐 | |||

保溫式爐體結構

與水冷式爐體相比,外輔助加熱式離子氮化爐保溫式爐體有以下的優點:

1、新一代外輔助加熱式離子氮化爐爐體結構簡單合理,節電23.5%。

2、升溫速度快,速度提升30%。

![]()

![]()

新一代外輔助加熱式離子氮化爐爐內使用多支熱電偶進行實時監控,實現爐內空間溫度和工件溫度互補、互制的控制模式,進一步提高外輔助加熱式離子氮化爐爐內空間的溫度均勻性。

![]()

![]()

![]()

![]()

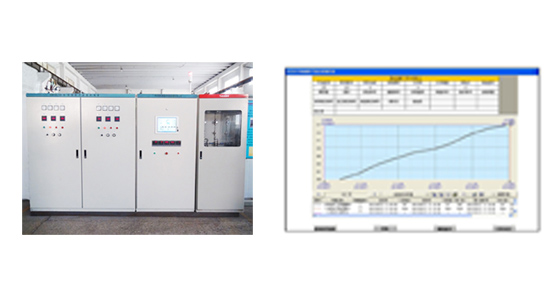

在設備運行過程中所有的運行狀態及工藝參數均由工控機實現自動控制并實時反饋,操作界面簡單,清晰。整個過程實現"一鍵式"操作,通過完善的報警系統,實時監控設備的異常狀態;龐大的數據庫可儲存各項工藝參數及歷史數據,可同時實現手動及全自動操作。

![]()

自動升降移動系統

設備配備自動升降(含移動)系統,可實現外輔助加熱式離子滲氮爐爐體平穩開啟與關閉,保證操作人員安全。升降系統手動、自動控制任意切換,保證生產平安穩定運行。