非工作時間請撥打

電話:15763978897

郵編&郵箱:266108 qdsales@fengdong.com

地址:青島市城陽區流亭街道趙紅路

1、一分為二:材料不同、設備不同、工藝參數不同,熱處理后的組織和質量也不同。即使材料牌號、設備、工藝參數都相同,由于化學成分含量上下限、熱處理溫度上下限、保溫時間上下限不同,熱處理后的組織和質量也會不同。即使化學成分含量上下限、熱處理溫度上下限、保溫時間上下限都相同,由于熱處理前期的冷熱加工的工藝、質量、組織等不同,熱處理后的組織和質量也同樣會不同。因此,出現問題后要具體問題具體分析,即要一分為二。2、兩個圖:Fe-C相圖、C曲線。Fe-C相圖是跟鋼鐵打交道的必備知識,C曲線是鋼加熱后冷卻的組織轉變圖,這兩個圖是熱

離子滲氮后零件的“腫脹”實際上是零件尺寸變化的一種表現形式。尺寸變化是由于滲氮時工件表面吸收了大量的氮原子,生成各種氮化物或工件表層原始組織的晶格常數增大所致,宏觀上則表現為表層體積的略微增加。離子滲氮后零件的“腫脹”是一種普遍現象。各種氮化方法(氣體氮化、液體氮化和離子氮化)處理后的零件或多或少總會存在一定的“腫脹”。但應該說明的是:離子滲氮后零件的“腫脹量”較其它氮化方法要小。這是因為:離子滲氮中的“陰極

熱處理操作的一般安全要求1.操作前,首先要熟悉熱處理加工工藝規程和所要使用的設備。2.操作時,必須穿戴好必要的防護用品,如工作服、手套、防護眼鏡等。3.在加熱設備和冷卻設備之間,不得放置任何妨礙操作的物品。4.混合滲碳劑、噴砂等就在單獨的房間中進行,并應設置足夠的通風設備。5.設備危險區(如電爐的電源引線、匯流條、導電桿和傳動機構等),應當用鐵絲網、柵欄、板等加以防護。6.熱處理用全部工具應當有條理地放置,不許使用殘裂的、不合適的工具。7.車間的出入口和車間內的通路,應當通行無阻。在重油爐的噴嘴及煤氣爐的澆嘴附近,

折彎機模具的硬度都在45°-48°之間。有高頻淬火和整體真空淬火兩種熱處理方式。高頻熱處理的折彎機模具只有刀口表面有硬度深入大概5mm的樣子,這種高頻熱處理的折彎機模具只適合壓薄板鋁板,這種折彎機模具處理方式較為簡單,價格也比較合適,如果壓薄板的話,還是建議選高頻處理的折彎機模具,比較經濟實惠。整體熱處理的折彎機模具整體強度要好很多,不易變形。整體硬度都很均勻,在折彎機模具結構設計的合理的情況下,整體熱處理的折彎機模具要比高頻處理的折彎機模具使用壽命要高好幾倍。但加工工藝要比高頻處理的折彎機模具要負

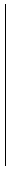

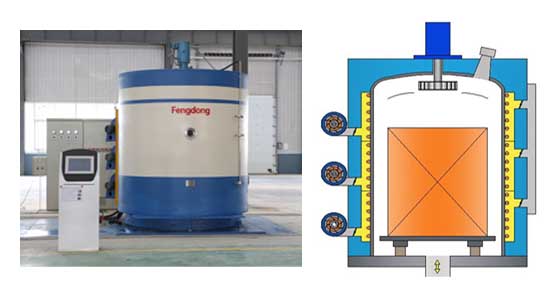

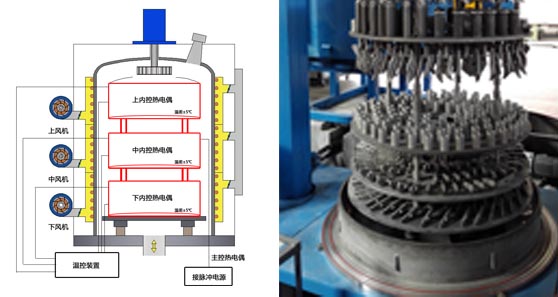

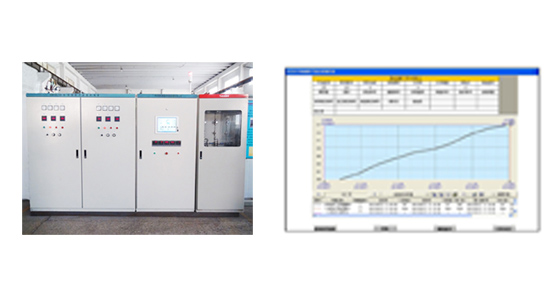

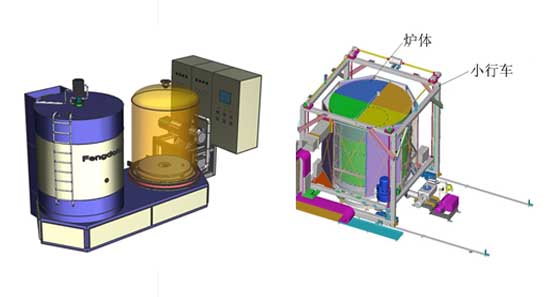

青島豐東生產的立式外輔助加熱式離子氮化爐主要適用于合金結構鋼、模具鋼、不銹鋼、球鐵、粉末冶金等材料的離子滲氮、離子氮碳共滲。豐東立式外輔助加熱式離子滲氮爐采用立式爐體,保溫式爐體,爐膽采用馬弗結構,頂部配有攪拌風扇,實現爐內充氮對流加熱。加熱器布置在爐膽外部,分區加熱。每個區配有獨立的冷卻系統,溫度分區調節。爐內雙熱電偶,實時多點監控。爐內壓力雙閉環自動控制,模擬量比例調節,壓力無波動。配備多路氣體,流量采用質量流量計精確控制。電源采用20KHz高頻脈沖電源,配備專業工業控制計算機及專家模擬軟件,滲氮過程自動控制,

今天小編給大家帶來的是GCr15鋼的熱處理工藝介紹,一起來了解一下!GCr15鋼相變點為:AC1745℃、Accm900℃、Ar1700℃、Ms235℃。GCr15鋼的始鍛溫度為1050~1100℃,終鍛溫度為800~850℃,鍛造后空冷至700℃,在砂中冷卻或坑中冷卻。序號熱處理工藝工藝參數硬度要求工藝特點1不完全退火加熱770~790℃,保溫后隨爐冷卻至550℃以下出爐空冷187~229HBSAc1745℃,Accm900℃,加熱溫度應Ac1~ Accm在之間2等溫球化退火加熱770~790℃,680~700℃

一般零件進行離子滲氮處理時往往不需要工夾具或只需極簡單的工夾具。例如齒輪滲氮時只需將它直接放在陰極盤上;氣缸套只要在下面墊三根支柱將其架在陰極盤上即可。但有時為了下列目的也可設計制造一些簡單的工夾具。1.為了增加裝爐量,有效利用爐膛空間。如耐磨合金密封環、滾珠螺母回珠器等。2.零件上下端面都需要滲氮,為解決在爐中放置方式,如壓縮機閥片。3.為便于裝爐,保證一摞零件能碼得垂直同心,如齒輪。4.為防止產生輝光集中的窄縫。5.為便于檢驗試樣,并保證試樣和零件的滲氮條件相似。6.局部滲氮的屏蔽件。7.吊裝零件的吊具。8.為

零件在進行離子滲氮時有許多需要注意的事項,忽視它們將會給操作帶來困難,使之無法進行下去,或者滲氮質量達不到預定要求,更嚴重的是可能造成零件報廢和設備損壞。在以下一些情況下需要進行局部防護再進行離子滲氮。1.滿足機械性能要求。當承受外力時,零件上某些產生應力集中的部位可能會遇到不能承受的峰值應力,而又不能通過局部塑性變形降低該峰值應力,從而過早地形成裂紋。因此,零件上易形成應力集中的部位滲氮時應進行防護。如高負荷軸類和曲軸等零件上的螺紋孔和油孔。此外,只有通過塑性變形才能達到滿荷的機械連接構件(螺紋等);具有完全滲透

真空熱處理技術是近些年發展起來的一種新型的熱處理技術,它所具備的特點,正是手板制造中所迫切需要的,比如防止加熱氧化和不脫碳、真空脫氣或除氣,消除氫脆,從而提高材料(零件)的塑性、韌性和疲勞強度。真空加熱緩慢、零件內外溫差較小等因素,決定了真空熱處理工藝造成的零件變形小等。按采用的冷卻介質不同,真空淬火可分為真空油冷淬火、真空氣冷淬火、真空水冷淬火和真空硝鹽等溫淬火。手板真空熱處理中主要應用的是真空油冷淬火、真空氣冷淬火和真空回火。為保持工件(如手板)真空加熱的優良特性,冷卻劑和冷卻工藝的選擇及制定非常重要,手板淬火

熱處理能源的選擇合理與否,不僅關系到能源的節約和利用,關系到熱處理設備加工要求是否容易得到滿足,而且在一定程度上影響到了相關產業的發展速度。熱處理能源的選擇,既要考慮工藝要求,又要因地因時制宜,同時還須顧及發展方向和社會總體經濟效益。1、熱處理能源選擇的一般原則熱處理加熱,不外乎以電或燃料作熱源。熱源選擇用電或是用燃料或是何種燃料,一般應從生產成本、能源供應情況、操作與控溫的難易程度、熱處理加工的特殊性以及環境保護等幾個方面來綜合考慮。2、以電為主,因地制宜從世界范圍來看,用電熱處理設備在原占熱處理比重最大的基礎上

重要構件的焊接、合金鋼的焊接及厚部件的焊接,都要求在焊前必須預熱。焊前預熱的主要作用如下:(1)預熱能減緩焊后的冷卻速度,有利于焊縫金屬中擴散氫的逸出,避免產生氫致裂紋。同時也減少焊縫及熱影響區的淬硬程度,提高了焊接接頭的抗裂性。(2)預熱可降低焊接應力。均勻地局部預熱或整體預熱,可以減少焊接區域被焊工件之間的溫度差(也稱為溫度梯度)。這樣,一方面降低了焊接應力,另一方面,降低了焊接應變速率,有利于避免產生焊接裂紋。(3)預熱可以降低焊接結構的拘束度,對降低角接接頭的拘束度尤為明顯,隨著預熱溫度的提高,裂紋發生率下

精密復雜模具發生變形,我們都不希望看到,但是這種情況是不可避免的,我們只要掌握其變形規律,分析其產生的原因,采用不同的方法進行預防模具的變形是能夠減少的,也是能夠控制的。通常對精密復雜模具的熱處理變形,我們可以參考以下方法。(1)合理選材。對精密復雜模應選擇材質好的微變形模具鋼(如空淬鋼),對碳化物偏析嚴重的模具鋼應進行合理鍛造并進行調質熱處理,對較大和無法鍛造模具鋼可進行固溶雙細化熱處理。(2)模具結構設計要合理,厚薄不要太懸殊,形狀要對稱,對于變形較大模具要掌握變形規律,預留加工余量,對于大型、精密復雜模具可采

據了解,傳統的熱處理工藝是淬火-回火,以后又發展了表面處理技術。由于可作為泵閥鑄件材料多種多樣的特點,同樣的表面處理技術和工藝應用在不同的材料上會產生不同的效果。最近有關專家提出,針對鑄件基材和表面處理技術的基材預處理技術,在傳統工藝的基礎上,對不同的鑄件材料提出適合的加工工藝,從而改善鑄件性能,提高鑄件壽命。熱處理技術是改進泵閥鑄件的另一個發展方向,是將傳統的熱處理工藝與先進的表面處理工藝相結合,提高鑄件的使用壽命。如將化學熱處理的方法碳氮共滲,與常規淬火、回火工藝相結合的NQN(即碳氮共滲-淬火-碳氮共滲)復合

工件熱處理的形狀畸變有多種原因。加熱過程中殘余應力的釋放,淬火時產生的熱應力、組織應力以及工件自重都會使工件發生不均勻的塑性變形而造成形狀畸變。工件細長,爐底不平,工件在爐中呈搭橋狀態放置時,當加熱至奧氏體化溫度下保溫過程中,常因自重產生蠕變畸變,這種畸變與熱處理應力無關。工件在熱處理前由于各種原因可能存在內應力,例如,細長零件經過校直,大進給量切削加工,以及預先熱處理操作不當等因素,都會在工件中形成殘余應力。熱處理加熱過程中,由于鋼的屈服強度隨溫度的升高而降低,當工件中某些部位的殘余應力達到其屈服時,就會引起工件

表面熱處理通俗點講就是通過對鋼件表面的加熱、冷卻,改變表層性能的金屬熱處理工藝,事物性能的提高離不開熱處理,表面熱處理中固溶處理是最重要的步驟之一。只有更加了解表面熱處理的固溶處理,才能更好的將其應用,本文來帶大家一起了解。表面熱處理一般固溶處理的加熱溫度在780-820℃之間,對用作彈性組件的材料,采用760-780℃,主要是防止晶粒粗大影響強度。固溶處理爐溫均勻度應嚴格控制在±5℃。保溫時間一般可按1小時/25mm計算,鈹青銅在空氣或氧化性氣氛中進行固溶加熱處理時,表面會形成氧化膜。雖然對時效強化

現今熱處理加工技術被運用廣泛,各行各業都參與其中,當然對于加工的產品來說,它的好壞完全是由熱處理加工的安全操作來控制的:1.操作熱處理加工時,必須經常對設備進行檢查,油管和空氣管不得漏油、漏氣,爐底不應存有重油。2、要經常注意檢查啟閉爐門自動斷電裝置是否良好,以及配電柜上的紅綠燈工作是否正常。3、操作熱處理加工時應注意,在熱處理加工操作臺上不得放置任何金屬物品,以免發生短路。4、進行熱處理加工時,要特別注意防止特殊氣體泄露造成中毒。5、進行熱處理加工操作時,應特別注意防止觸電。操作間的地板應鋪設膠皮墊,并注意防止冷

軸承是一個重要的機械基礎連接件,在機械工業應用廣泛。可以說,有旋轉的地方就有軸承。汽車作為現代社會人們的主要交通工具,汽車工業也成為我國主要的支柱產業,軸承在其中也發揮著重要作用。汽車的很多安保件,如轉向器、發動機和變速箱等,都可以看到軸承的身影。汽車軸承作為軸承的一個分支,有承載、抗沖擊和高速旋轉等特殊性能,其性能對乘客、駕駛員和車輛本身的安全有著重要影響。熱處理作為汽車軸承制造過程的關鍵工序,其加工質量好壞與原材料是影響軸承壽命的兩大重要因素。下面,筆者根據自己的工作經驗和所掌握知識,從汽車軸承的材料、熱處理設

在沖壓模具零件的生產加工中,由于其形狀結構比較復雜,各個部分在截面尺寸上存在著較為明顯的差異,因此在進行熱處理的時候,各部分加熱與冷卻的速率也不盡相同。這種情況可能導致在零件的各部分,形成截然不同的熱應力、組織應力和相變體積。引起零件體積出現不正常的膨脹或收縮,從而使其尺寸與形狀產生較大的偏差,甚至造成開裂。造成沖壓模具熱處理變形與開裂的原因是多方面的,包括鋼材的化學成分與原始組織、零件的結構形狀和截面尺寸以及熱處理工藝等因素都會涉及。在實際生產中,變形往往是無法徹底杜絕的,只能盡量減小其發生的程度,但只要采取恰當

1.一分為二材料不同、設備不同、工藝參數不同,熱處理后的組織和質量也不同。即使材料牌號、設備、工藝參數都相同,由于化學成分含量上下限、熱處理溫度上下限、保溫時間上下限不同,熱處理后的組織和質量也會不同。即使化學成分含量上下限、熱處理溫度上下限、保溫時間上下限都相同,由于熱處理前期的冷熱加工的工藝、質量、組織等不同,熱處理后的組織和質量也同樣會不同。因此,出現問題后,要具體問題具體分析,即要一分為二。2.兩個圖Fe-C相圖和C曲線。Fe-C相圖是跟鋼鐵打交道的必備知識,C曲線是鋼加熱后冷卻的組織轉變圖,這兩個圖是熱處

鋼件淬火后可以提高其強度、硬度及耐磨性,但是工件的原始尺寸或形狀在淬火時會發生人們所不希望的變化,這此變化會成為影響產品質量的缺陷,減小或是避免這些缺陷,首先我們就要知道淬火會產生哪些的缺陷,其形成原因是什么,并找到對應的解決辦法。上一篇分享了淬火畸變產生的原因,今天青島豐東熱處理給大家分享的是鋼鐵減少淬火畸變的途徑和方法。(1)采用合理的熱處理工藝可有效減少畸變。如降低淬火加熱溫度;緩慢加熱或對工件進行預熱;靜止加熱法,極細長和極薄的工件,為了減少鹽浴磁攪拌對工件的沖擊作用,可采用斷電加熱;截面尺寸較小的工件,如

可加工零件尺寸:Φ1200×1500mm/Φ1500×2000mm

最大裝爐量:1000kg/2000kg

溫度均勻性:±5℃

| 豐東熱技術公司與青島科技大學合作研制的“新型保溫式離子滲氮設備”2012年8月通過中國熱處理行業協會組織的技術鑒定。 |  |

趙程 教授,博士生導師,青島科技大學機電工程學院表面技術研究所所長,全國熱處理學會理事。長期從事金屬材料表面工程技術的研究,承擔過國家重點科技攻關項目、國家重大科技成果推廣項目、國家自然科學基金重大項目和一些部、省、市級科研項目。 |

|

|

| |||

| 直徑800×800離子氮化爐 | 直徑1200×1500離子氮化爐 | 直徑1500×2100離子氮化爐 | |||

保溫式爐體結構

與水冷式爐體相比,外輔助加熱式離子氮化爐保溫式爐體有以下的優點:

1、新一代外輔助加熱式離子氮化爐爐體結構簡單合理,節電23.5%。

2、升溫速度快,速度提升30%。

![]()

![]()

新一代外輔助加熱式離子氮化爐爐內使用多支熱電偶進行實時監控,實現爐內空間溫度和工件溫度互補、互制的控制模式,進一步提高外輔助加熱式離子氮化爐爐內空間的溫度均勻性。

![]()

![]()

![]()

![]()

在設備運行過程中所有的運行狀態及工藝參數均由工控機實現自動控制并實時反饋,操作界面簡單,清晰。整個過程實現"一鍵式"操作,通過完善的報警系統,實時監控設備的異常狀態;龐大的數據庫可儲存各項工藝參數及歷史數據,可同時實現手動及全自動操作。

![]()

自動升降移動系統

設備配備自動升降(含移動)系統,可實現外輔助加熱式離子滲氮爐爐體平穩開啟與關閉,保證操作人員安全。升降系統手動、自動控制任意切換,保證生產平安穩定運行。